Depuis qu’a commencé leur extraction massive aux États-Unis à partir de 2005 (Lire : Gaz de schiste), les gaz de schistes ont pris place sur le devant de la scène énergétique mondiale, ce qui ne signifie pas que l’on en connaisse bien la formation et les conditions d’extraction.

1. La formation du gaz de schiste

Dans l’impossibilité de présenter dans tous ses détails un univers scientifique et technologique qui se développe à grande vitesse, ce qui suit se limite à donner un aperçu de cette nouvelle industrie extractive dont le développement rapide est en train de modifier l’équilibre énergétique du monde. Première étape : la matière première énergétique qui cause ce bouleversement à savoir le gaz de schiste et son origine.

1.1. La matière organique des sédiments

La matière organique est un des éléments constitutifs des sédiments marins, lagunaires ou lacustres avec des concentrations variables qui dépendent des conditions de dépôt (milieu réducteur ou oxydant) et de la dilution par le quartz et les carbonates. À cet aspect quantitatif s’ajoute l’aspect qualitatif qui dépend de l’origine terrestre (végétaux) ou marine (algues et plancton essentiellement). Le charbon est un cas particulier d’accumulation massive de débris végétaux (Lire : Charbon minéral : géologie, ressources et réserves). Les oil shales, dont les « schistes carton » du Toarcien du Bassin Parisien sont un bon exemple, sont des sédiments argileux contenant des quantités exceptionnelles de matière organique (de 3 à 12 % de carbone organique total ou COT), d’origine essentiellement marine ; ce sont eux qui pourront devenir par la suite des gas shales. La plupart des sédiments sont à teneur beaucoup moins élevée, chaque formation géologique ayant un COT moyen caractéristique mais admettant d’importantes variations latérales et verticales.

Typiquement, les sédiments riches en matière organique d’origine marine sont déposés en milieu réducteur mais aussi peu profond car au cours de leur descente vers le fond, les cadavres d’organismes sont rapidement détruits. Les bassins et plateformes intra ou péricontinentales (États-Unis, Canada, Sahara) ou les marges passives des continents sont des lieux d’accumulation préférentielle. La répartition verticale des oil shales dans l’échelle stratigraphique est très large.

1.2. Évolution précoce : le gaz biogénique

La dégradation bactérienne de la matière organique commence dès son enfouissement en milieu anaérobie. On peut considérer de manière sommaire que la consommation de la matière organique par les bactéries fournit l’énergie nécessaire à la réduction des sulfates avec production d’hydrogène sulfuré qui entretient des conditions réductrices dans le sédiment, voire empoisonne les eaux qui le surmontent. Le gaz produit par la dégradation bactérienne est essentiellement du méthane (CH4). Ce gaz se répand dans les eaux interstitielles et au dessus du sédiment (phénomène des feux-follets dans les marais).

1.3. Enfouissement

L’enfouissement de la vase initiale par le dépôt de nouvelles couches de sédiments entraîne sa compaction et l’expulsion des eaux interstitielles. Au début, ces eaux passent à travers le sédiment peu cohérent. Les niveaux perméables intercalés dans les argiles ou les surmontant prennent ensuite le relais et drainent préférentiellement ces eaux vers les zones de bas potentiel hydrodynamique de la bordure des bassins. Progressivement, le poids des sédiments déposés augmentant, les argiles comprimées forment une barrière imperméable et, si elles sont suffisamment épaisses, bloquent le méthane avec ce qui subsiste d’eau interstitielle. La production de gaz biogénique décroît comme l’activité bactérienne. C’est ce gaz d’origine superficielle qui est présenté à tort dans le film Gasland comme provenant de la fracturation hydraulique en profondeur.

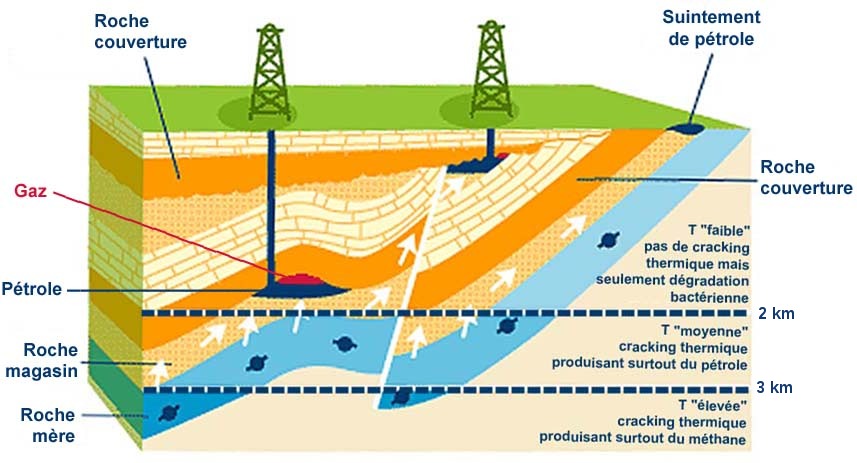

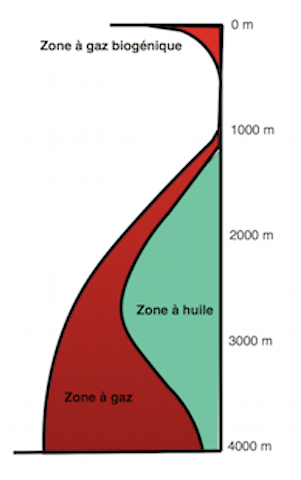

1.4. La diagenèse et la formation du pétrole

En s’enfonçant toujours plus profondément, les sédiments se compactent et se lithifient progressivement. Soumise au flux géothermique qui fait augmenter la température d’un degré tous les 33 m en moyenne, la matière organique commence à évoluer thermiquement avec production d’hydrocarbures (pétrole couramment appelé huile) aux dépends du kérogène, agglomérat peu évolué de grosses molécules organiques (Figure 1).

Le processus migratoire latéral continue et le pétrole gagne les réservoirs poreux et perméables, donnant des gisements s’il existe une possibilité de piégeage, ou gagnant les bordures du bassin où il s’oxyde, créant parfois une ceinture d’accumulations bitumineuses (sables bitumineux de l’Athabasca). Les oil shales et les autres roches-mères soumises à ce processus thermique ne relâchent qu’une fraction de l’huile produite, le reste restant piégé faute de perméabilité. Divers procédés industriels comme la pyrolyse permettent de l’extraire si ces roches affleurent mais avec un rendement énergétique assez faible. Si les formations sont peu perméables avec une matière organique moins concentrée, l’huile peut rester piégée dans une multitude de niveaux et ne pourra être extraite que par fracturation hydraulique, technique décrite plus loin et qui a permis de transformer des bassins peu productifs en eldorados pétroliers (Williston Basin, Dakota du Nord).

1.5. Génération thermique de gaz (condensats et méthane)

À partir d’une température d’environ 150° C, les molécules de pétrole commencent à se dissocier (cracking naturel) et donnent d’abord des gaz dit humides. Ce sont surtout des hydrocarbures saturés gazeux dits alcanes, comme l’éthane, le butane ou le propane, de formule CnH2n+2 qui condensent facilement et qui ont une grande valeur commerciale. Le méthane est le produit ultime de cette évolution thermique.

Le gaz produit s’accumule avec une pression en général très élevée dans les oil shales qui deviennent ainsi des gas shales. On voit qu’il faut, pour la matière organique d’origine marine, un enfouissement suffisant (3 500 m en moyenne) au cours de l’histoire géologique du bassin pour que les shales deviennent potentiellement productrices de méthane. Il ne faut pas non plus que la diagenèse soit trop avancée au point d’atteindre le métamorphisme naissant ou la schistosité qui en restructurant la roche détruit la porosité alors que la matière organique elle-même est graphitisée. Il est donc important de caractériser ce niveau d’évolution irréversible soit par la cristallinité de l’illite, soit par la matière organique elle-même (réflectance), niveau qui peut varier verticalement et horizontalement dans un bassin sédimentaire en raison de la proximité de chaînes de montagnes (Appalaches pour les shales de la formation Marcellus) ou d’anomalies géothermiques positives ou négatives locales.

1.6. Où se trouve le gaz dans la roche ?

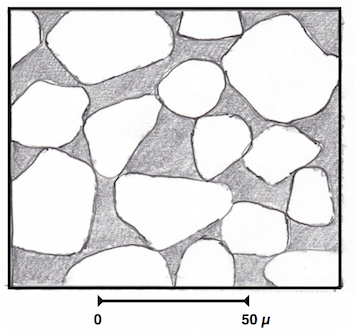

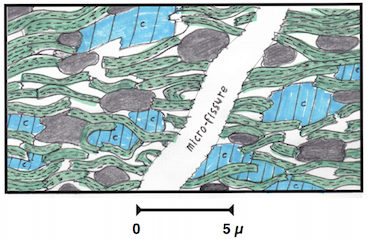

Il existe généralement une fracturation naturelle donnant des fissures ouvertes perpendiculaires à la direction de contrainte tectonique minimum. Ces fissures sont le plus souvent de faible extension. Il peut exister plusieurs directions de fracturation si l’histoire géologique est compliquée. Cette fracturation (de même que la fracturabilité des shales) peut être étudiée dans les forages, à l’affleurement sur le terrain et par la géophysique en trois dimensions. Les fractures ouvertes constituent la porosité en grand qui délivrera son gaz très rapidement. Elle dépend de l’aptitude de la roche à se fracturer qui augmente avec son induration, celle-ci étant fonction de son histoire géologique et aussi de la proportion de carbonates ou de silice. Une autre porosité est créée par les multiples vides entre les cristaux d’argiles de quartz ou de calcite. Ces vides sont cependant de très petite taille et cette microporosité délivrera son gaz plus lentement. Enfin, le gaz est situé dans les cristaux eux-mêmes sous forme d’inclusions et entre les lamelles (phyllites) des minéraux argileux. Le gaz en sortira encore plus difficilement. On oublie souvent que la matière organique elle-même peut avoir une porosité très élevée et contenir sous haute pression le gaz qu’elle a elle-même généré (Figure 2 et 3).

1.7. Où se trouvent les oil shales et les gas shales dans le monde ?

Alors que les gisements d’hydrocarbures conventionnels sont ponctuels, ce qui rend leur recherche difficile et coûteuse, les formations riches en matière organique s’étendent sur des milliers de km2 et un forage les traversera à coup sûr. Bien que l’inventaire ne soit pas encore exhaustif on peut déjà voir que de nombreux pays sont concernés sur tous les continents. Les périodes géologiques favorables sont celles qui ont vu de grandes plateformes péricontinentales envahies par des mers peu profondes plus ou moins fermées. Actuellement, si des phénomènes géologiques et océanographiques comparables se produisent, c’est à une échelle très limitée. Les grands pays pétroliers renferment certainement d’immenses réserves compte tenu de leur richesse en roches-mères du pétrole.

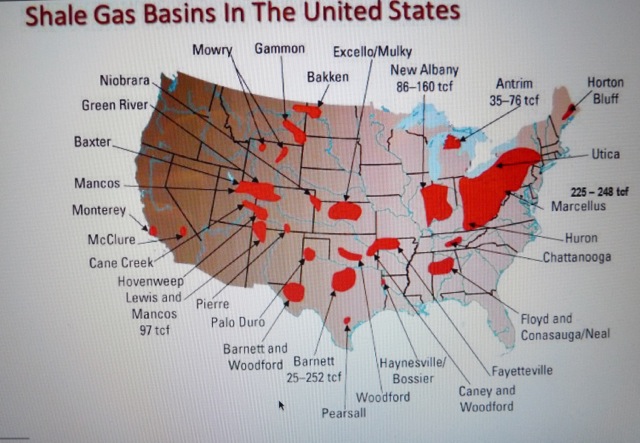

Outre les États-Unis (Figure 4), c’est le cas du Sahara algérien qui possède trois niveaux de gas shales potentiels. La Chine, dépourvue de gisements classiques importants, possède de très importantes réserves potentielles de gaz de schiste en particulier dans les bassins du Sichuan et du Tarim ce qui évitera peut-être à ce pays de continuer à mettre en service plusieurs centrales thermiques au charbon par mois. Néanmoins, chaque bassin peut réserver des difficultés particulières pour sa mise en exploitation et l’expérience américaine et canadienne ne s’appliquera pas telle quelle partout. Il faudra l’adapter et cela prendra du temps comme on le voit en Pologne où le pactole promis par les études trop superficielles de l’Energy Information Administration (EIA) tarde à se concrétiser. Enfin, au sein d’un même gas shale, la productivité peut varier dans de larges proportions à toutes échelles.

2. L’extraction du gaz de schiste

Elle comporte plusieurs phases.

2.1. La phase d’exploration

On suppose que toutes les autorisations administratives ont été obtenues, et les permis attribués. La détermination du potentiel d’une formation fera alors appel à toutes les techniques classiques de l’exploration pétrolière en commençant par l’étude de ses affleurements s’il y en a et des sondages qui l’ont traversée avec prélèvement d’échantillons aux fins d’analyse géochimique (matière organique et niveau de diagenèse). La sismique 2D et d’autres méthodes géophysiques permettront de suivre cette formation en profondeur dans le bassin (Lire : Géologie et géodynamique des hydrocarbures). On en viendra alors à l’implantation de forages de reconnaissance destinés à la connaître plus concrètement et précisément. On utilisera les diagraphies et les carottes pour déterminer les variations verticales de la pétrographie et des caractéristiques physiques (perméabilité, porosité) ainsi que le potentiel de la formation par des études géochimiques (matière organique et niveau de diagenèse, présence d’hydrocarbures liquides ou gazeux. On évaluera enfin sa réponse aux sollicitations mécaniques (fracturabilité). Les recherches ne se limiteront pas à la formation-cible mais s’étendront aux encaissants et aux aquifères traversés par les forages. La géologie régionale sera évidemment prise en compte. Toutes ces informations permettront une évaluation précise non seulement du potentiel gazier mais aussi de toutes les contraintes environnementales. La décision de mettre la ressource gazière en production par des forages systématiques pourra alors être prise, à condition que la rentabilité de l’opération soit démontrée.

2.2. Les forages dirigés

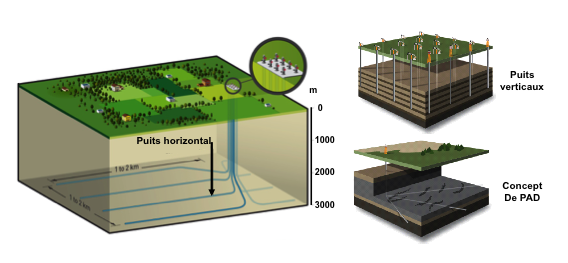

L’exploitation du gaz de schiste a pu prendre son essor quand il devint possible et économique de fracturer hydrauliquement la roche non perméable contenant ce gaz et connecter ainsi ses porosités au trou de forage. Mais un forage vertical ne donne accès qu’à une quantité très limitée de gaz, la formation productive dépassant rarement 50 m d’épaisseur. Il est donc rapidement apparu que les forages devaient rester dans la formation favorable sur une grande distance (Figure 5).

Initialement, les forages étaient seulement déviés grâce à un sifflet déviateur ou coin métallique placé dans le puits qui poussait le train de tige dans la direction de l’objectif. Un puits ainsi dévié ne pouvait atteindre l’objectif qu’à quelques dizaines, exceptionnellement quelques centaines de mètres de la verticale, l’angle de déviation étant faible. Désormais pour exécuter un forage horizontal, l’on fore d’abord une section verticale jusqu’à l’objectif, situé généralement entre 1 000 et 3 500 m. Le forage débute habituellement en 22 pouces (56 cm) et l’on tube en 18 pouces 5/8 (46,35 cm). On réduit ensuite progressivement les diamètres de forage et de tubage. Pour réaliser le coude correspondant au passage du forage vertical au tunnel horizontal, on utilise une turbine articulée placée à l’extrémité du train de tige dont on peut régler l’angle d’inclinaison et l’azimut depuis la surface. Un trépan classique ou un outil de forage diamanté, est vissé en aval de la turbine. La rotation de la turbine est assurée dans la plupart des cas par la pression de la boue de forage. De nouvelles turbines sont activées électriquement.

Le tunnel qui va rester dans la formation sur environ deux kilomètres dans le cas du gaz de schiste sera toujours tubé et dans un diamètre pouvant se réduire à 3 pouces ½ (9 cm).

L’extrémité du train de tiges est équipée de capteurs qui envoient en surface des informations précises sur l’inclinaison et l’azimut de la turbine ce qui permet de la maintenir au sein de la formation productive. D’autres capteurs envoient en surface, au fur et à mesure de l’avancement, des informations sur la porosité, la perméabilité, la résistance électrique des fluides contenus dans les roches ou sédiments forés, la radioactivité naturelle, de ces sédiments et de plus en plus de détails sur la structure et la géochimie organique et minérale. Ces instruments de LWD (logging-while-drilling) ont remplacé avantageusement les sondes suspendues, de toute façon inutilisables dans la partie horizontale du forage. Dans de nombreux cas on peut diriger le forage vers les zones potentiellement les plus productives (sweet spots).

Pour réaliser les forages, il existe plusieurs types d’appareils dont le choix dépend d’abord de la profondeur prévue mais aussi de l’environnement du site du forage – zone désertique ou peu habitée, zone villageoise, zone urbanisée – de l’accès à ce site et enfin de l’espace disponible pour installer l’appareil. Alors que les derricks lourds, utilisés habituellement pour les forages conventionnels pour le gaz ou le pétrole, occupent un espace carré de 100 à 200 mètres de côté, l’emprise au sol des appareils utilisés pour le gaz de schiste est plus réduite. Pour un appareil slim hole destiné à un puits où tiges et tubages ont un faible diamètre, l’implantation au sol mesure de 50 mètres par 70 mètres de côté et pour un appareil coil tubing (où la turbine est reliée à la surface par un tuyau souple), elle est de 30 mètres par 50 mètres environ. Deux autres paramètres importants pour choisir entre ces types d’appareil sont la rapidité avec laquelle l’objectif doit être atteint et leur coût journalier. Il faut aussi ménager une voie d’accès et des bassins étanches pour recueillir les boues de forage et les fluides d’injection hydraulique et surtout une plateforme suffisante pour y disposer les tiges et les tubages, les nombreuses pompes, les stocks de produits chimiques, les cabines pour les foreurs et les géologues. Pour plusieurs forages groupés, destinés au gaz de schiste, la surface totale occupée de façon temporaire est d’environ trois à six hectares, soit deux à trois terrains de football. D’un tel drilling pad on peut actuellement forer plus de dix puits.

2.3.Préparation du puits en vue de la fracturation hydraulique

En principe, pour fracturer un volume de roche en profondeur, il faut exercer sur cette roche par l’intermédiaire d’un fluide que l’on injectera, une pression supérieure à la pression lithostatique (poids des roches surincombantes par unité de surface). La pression nécessaire, de l’ordre de 500 bars, est fournie par les pompes en surface à laquelle s’ajoute la pression hydrostatique exercée par la colonne de fluide de forage ou de fracturation. Il aussi tenir compte de la pression des fluides interstitiels (gaz et eau de formation), souvent en surpression. Enfin il existe toujours un champ de contraintes paléotectoniques qui jouent un rôle dans la quantité et l’orientation des fractures existantes ou obtenues par fracturation hydraulique.

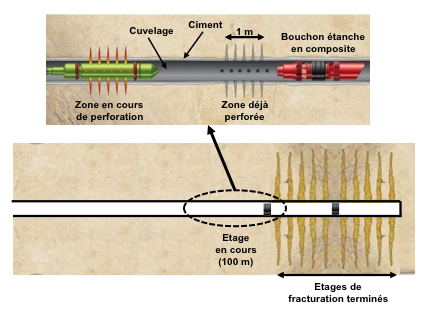

Les niveaux susceptibles de produire sont détectés par les diagraphies classiques ou les capteurs placés à l’extrémité du train de tiges à l’occasion des premiers puits d’exploration (Figure 6). Dans la partie horizontale du puits, le long du train de tiges, le dispositif de fracturation consiste en une succession de manchons perforés d’une longueur de quelques mètres qui serviront à injecter le fluide sous pression. En amont et en aval des manchons sont placés des packers destinés à isoler la zone d’injection du reste du trou. Les packers sont actionnés depuis la surface : ils ont un diamètre initial identique aux manchons et on les gonfle mécaniquement pour les sceller contre les parois de la partie horizontale du trou. Le tubage est perforé au moyen de petites charges creuses au droit des manchons (opération plug and perf) ce qui permettra au fluide injecté de pénétrer dans la roche. Toutes ces opérations sont commandées depuis la surface par des moyens mécaniques (train de tiges), hydrauliques (pression de boue de forage) ou électroniques.

2.4. L’opération de fracturation

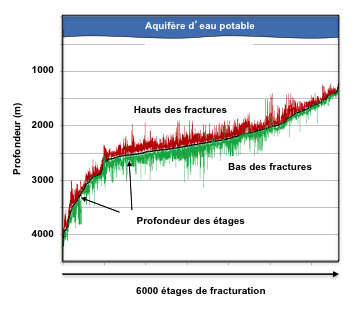

Après évacuation des appareils destinés au forage, on installe une tête de puits équipée de vannes connectées aux pompes par des tuyaux souples de haute résistance à la pression. On peut alors injecter le fluide sous pression soit en une opération unique soit le plus souvent en multistage. Le long du forage horizontal on créera ainsi un cylindre de perméabilité large de 100 à 300 mètres de diamètre. En utilisant d’autres forages, on exploitera progressivement tout le volume de la formation cible, le play. Bien entendu, cette fracturation ne doit pas s’étendre jusqu’aux formations réservoirs d’eau potable ni même à aucun réservoir de la série ce qui entrainerait des pertes de fluides (Figure 7). On s’est donc assuré qu’il existe des formations imperméables d’une épaisseur suffisante au dessus de la formation-cible. Ce cas est d’ailleurs le plus souvent réalisé en raison de la profondeur à laquelle on effectue les fracturations hydrauliques (1 000 à 3 500 m).

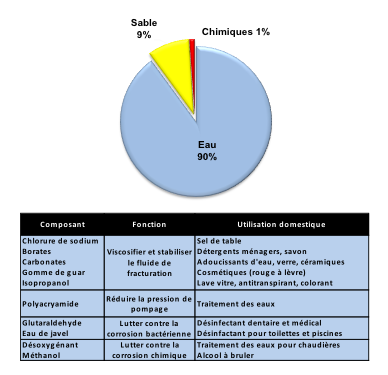

2.5. Les fluides de fracturation

Quand la pression est exercée, la roche claque, donnant des mini-secousses sismiques indécelables par les humains mais qui peuvent être enregistrées par des géophones disposés en surface ou dans des puits voisins. On obtient ainsi une image de la fracturation obtenue. Le fluide de fracturation (de 5 000 à 15 000 m3) est injecté dans les fissures (Figure 8). Ce fluide est composé à 84 % d’eau, 15 % de sable ou microbilles et 0,5 à 1% d’additifs chimiques. Il faut ensuite maintenir ouvertes les fractures en y faisant pénétrer le sable ou les microbilles (le proppant). La viscosité du fluide doit permettre leur transport. Parmi les additifs, figurent donc des composés viscosifiants à base de gomme de guar ou de polymères. Une fois introduits dans les fissures (qui font le plus souvent moins d’un millimètre d’ouverture) ces petits éléments doivent y rester alors que dès que cesse le pompage, le fluide est évacué rapidement vers la surface, poussé par le gaz et l’eau de la formation. En jouant sur les débits on peut faire pénétrer le proppant dans les plus petites fissures. Pour qu’il reste en place quand le fluide se retire on joue alors sur l’abaissement de la viscosité, en diminuant le pH ou par des agents chimiques ad-hoc appelés breakers. D’autres agents, en quantités minimes, ont pour but de diminuer les frottements. De l’acide chlorhydrique est utilisé à diverses fins dont le nettoyage des filtres d’injection; cet acide sera rapidement neutralisé par les carbonates toujours présents dans les formations. Il faut aussi éviter le développement de bactéries sur les installations de fond de trou et des agents bactéricides sont injectés dans ce but. Dans la phase initiale, des essais ont été faits avec une multitude d’additifs.

La tendance actuelle est d’en limiter le nombre à une dizaine et de s’efforcer de diminuer la toxicité éventuelle de certains d’entre eux ; ils doivent en outre faire l’objet d’une déclaration. Pour injecter ces fluides avec le débit nécessaire, il faut des pompes développant jusqu’à 5 000 CV par puits. Aucune pollution des nappes superficielles par ce procédé n’a été pour l’heure prouvée malgré des millions de fracturations hydrauliques. Des pollutions accidentelles localisées ont pu advenir à la surface du sol ou sur les voies d’accès comme dans toutes les opérations industrielles ou de transport. Il faut en avoir conscience pour les éviter ou en limiter les conséquences.

2.6. Le dégorgement ou flow-back

Quand on baisse la pression exercée par les pompes, sous la poussée du gaz libéré, de 35 à 70 % des fluides injectés reviennent en surface avec de l’eau de formation s’il y en a et sont récupérées dans de grands bassins étanches. On ne peut évidemment pas les rejeter dans les cours d’eau avant une purification suffisante. Des unités de traitement mobiles permettent d’atteindre un niveau satisfaisant aux normes de potabilité mais des traitements relativement simples permettent de les réutiliser pour d’autres injections. Ces précautions expliquent l’extrême rareté des pollutions par effluents enregistrées par des opérations de surface aux États-Unis malgré le nombre de puits forés. Des composés organométalliques très stables, parfois radioactifs, sont fréquents dans les shales et peuvent remonter en quantités minimes sans incidence sur la santé avec les fluides d’injection ; leur concentration doit néanmoins être surveillée. Une autre solution est l’injection des effluents dans des aquifères profonds contenant des eaux de formation sursalées s’ils existent à proximité. Dans les régions où l’eau est rare, les agences officielles peuvent intervenir pour répartir la ressource entre les parties prenantes.

2.7. Les opérations de production

Au sortir du puits, en phase de dégorgement, le gaz dépressurisé se sépare automatiquement des liquides dans un réservoir pour minimiser les fuites de méthane dans l’atmosphère. Par la suite, il passe dans un condenseur qui restera à demeure pour séparer les condensats de haute valeur. Des tuyaux permettent d’envoyer ce gaz dans le réseau de gazoducs en vue de sa consommation par la population ou des centrales thermiques.

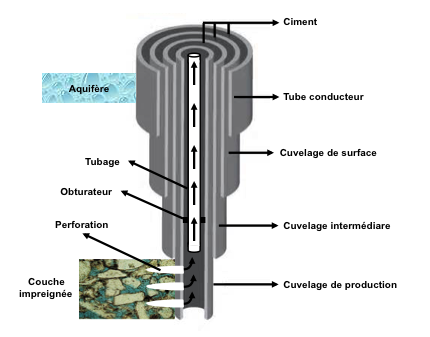

2.8. La protection des aquifères

Depuis le début des forages pétroliers au 19ème siècle, on a cherché à protéger efficacement les nappes souterraines pour maintenir la potabilité de leurs eaux. Il fallait aussi éviter que les hydrocarbures sous pression se perdent dans les réservoirs recoupés par les sondages et c’est dans ce but que les techniques de tubage et de cimentation furent développées. Lorsque l’on fore la section verticale du puits, celle-ci est au fur et à mesure de l’avancement du forage parfaitement isolée des terrains traversés, et en particulier des aquifères, par une série de cuvelages ou tubages, de diamètre décroissant, que l’on cimente sous pression dans l’espace annulaire compris entre le tubage et les terrains traversés (Figure 9). La composition du ciment tient compte de la nature de ces terrains. Une fois l’étanchéité latérale du puits assurée, les fuites à partir des niveaux fracturés sont pratiquement impossibles vu la profondeur de ceux-ci et la présence d’épaisses formations écrans qui les surmontent. Si malgré tout il s’en produisait une de quelques mètres cubes, on peut facilement démontrer que sa dilution rapide dans un aquifère proche de la surface la rendrait pratiquement sans danger. Il est d’ailleurs toujours possible de réparer un intervalle où la cimentation serait défectueuse.

Des millions de puits pétroliers ont été forés et les accidents sont rarissimes. Il existe en outre des procédures particulièrement strictes de déclaration et d’inspection par diagraphies dans les sondages et de contrôle à partir des puits voisins par des agences officielles, particulièrement aux États-Unis, du moins dans les États ayant une expérience en matière pétrolière. Ceux qui n’en disposaient pas ont souvent décrété des moratoires, comme l’a fait la province de Québec au Canada pour la formation Utica, très prometteuse. Tous les dommages doivent être réparés et en cas de fraude ou d’erreur manifeste, des amendes substantielles sont prévues et appliquées.

La protection des aquifères, une priorité, est donc assurée de façon très efficace si l’on respecte les procédures et les normes. Aux États-Unis, elles sont fixées par l’Environmental Protection Agency (EPA) qui étudie et évalue constamment les impacts possibles des opérations pétrolières en particulier sur les ressources en eau du pays. Imaginons que les conducteurs électriques de nos villes et de nos habitations soient mal isolés ; les accidents seraient très nombreux ; or il n’en est rien car l’industrie a fait le nécessaire et les installateurs respectent les procédures. Il en est de même pour les forages pétroliers, les gazoducs et le réseau capillaire de distribution de gaz ; le problème a été résolu depuis longtemps même si une partie de la population, mal informée ou désinformée, l’ignore.

3. Aperçu sommaire sur l’évolution technique et l’économie du gaz de schiste

On s’est aperçu assez vite que la productivité des gas shales n’est pas homogène. Il existe des sweet spots où elle est plus élevée, ce qui permet l’exploitation même en cas de baisse des cours. Encore faut-il les délimiter, ce qui demande des études géologiques et géochimiques poussées ainsi que le développement de nouvelles techniques.

La micro-sismique réflexion en 3D joue un rôle croissant dans la détermination des cibles et dans l’évaluation des quantités de gaz susceptibles d’être produites. On obtient en effet un volume enveloppe des micro-miroirs créés par la fracturation. On peut aussi délimiter les zones d’accidents importants que l’on souhaite éviter. Le débit des puits, important la première année, diminue ensuite rapidement puis lentement sur quatre à six ans. Cette méthode n’a rien à voir avec l’exploitation d’un gisement conventionnel quasiment ponctuel qui dure plusieurs dizaines d’années. Il faut la comparer à l’exploitation minière d’un gisement stratiforme pouvant s’étendre sur des milliers ou des dizaines de milliers de kilomètres carrés. C’est un nouveau métier qui semble, pour l’instant du moins, convenir aux moyennes sociétés plutôt qu’aux grands groupes. On extrait de 15 à 25 % du gaz contenu dans la formation ce qui laisse de la marge pour des progrès futurs. Il sera toujours possible d’effectuer une nouvelle fracturation en cas de diminution anormale des débits ou d’évolution des techniques.

Actuellement il est courant de grouper jusqu’à six à dix sondages et parfois plus à partir du même site (sondages en grappe) ce qui diminue considérablement l’emprise au sol. Une telle grappe permet d’exploiter de 300 à 1 000 hectares, ce qui rend les sites assez distants pour ne pas causer de grandes perturbations dans le paysage durant forage et fracturation. La perturbation finale ou modification permanente visible en surface est minime puisqu’elle consiste en la tête de puits et ses vannes, un condenseur des gaz humides et la voie d’accès. Elle atteint 1 % sur un des comtés les plus productifs dans la Marcellus Formation. C’est beaucoup et peu à la fois. Des sondages horizontaux plus longs permettront de diminuer encore cette emprise. Un champ de recherche quasiment illimité s’ouvre aussi pour l’amélioration des techniques de fracturation, par exemple en utilisant du gaz propane ou d’autres fluides, mais la fracturation hydraulique devrait rester pour longtemps la plus économique et la mieux maîtrisée.

Le coût d’un forage avec fracturation descendant à 2 500 m puis se continuant sur 1 800 m horizontalement dans le gas shale est en moyenne de 2,5 millions d’euros aux États-Unis mais sera beaucoup plus élevé en Europe où les services parapétroliers sont peu développés. Le prix de revient final dépend des conditions techniques mais surtout de la productivité des puits, de la possibilité de les connecter à un réseau de gazoducs et enfin du prix de vente local du gaz. On peut prendre l’équivalence énergétique approximative suivante : 1 000 Btu (british thermal unit) = 1 pied cubique (cf) de gaz méthane (1 m3 = 35 cf). Aux États-Unis, selon les statistiques de l’EIA, le prix du gaz varie sur le marché spot de 2 à 12 dollars pour 1.000 cf ou 1 million de Btu (ou encore 27,9 m3). Le gaz fournit à l’Europe par un petit nombre de grands producteurs sur des contrats à long terme l’est à un prix plutôt voisin de 12 dollars.

Quand le prix du gaz est bas, ce qui est le cas fin 2014, de nombreux projets d’exploitation du gaz de schiste peuvent être mis en veilleuse sauf si ce gaz contient beaucoup de condensats qui en augmentent la valeur. En revanche, le pétrole de schiste continue à se développer rapidement, bien que cette activité soit elle aussi influencée par les variations du cours du pétrole. On voit que l’exploitation de ce gaz dépend de multiples facteurs techniques et économiques, voire politiques, comme pour d’autres sources d’énergie. Il ne faut pas perdre de vue que de nouveaux développements en cours ou qui vont se produire changeront encore la donne. Il ne faut pas négliger non plus l’avantage que donne le gaz naturel aux industries chimiques situées à proximité car le méthane entre dans la composition de nombreuses matières premières, en particulier celles destinées à la production de matières plastiques. Cet avantage est cependant soumis au prix du gaz et, aux États-Unis, celui-ci dépendra beaucoup des possibilités d’exportation vers l’Europe ou le Japon[1].

Conclusion

En moins d’une quinzaine d’années, l’expansion de cette industrie a commencé à modifier les paradigmes de l’équilibre énergétique mondial. Les gagnants seront ceux qui, résolument et avec lucidité, accompagneront ces développements pour en profiter tout en les maîtrisant. En ce qui concerne la France, où existerait un certain potentiel, en particulier dans le Jurassique du Sud-Est, il n’y aura pas de progrès possible de nos connaissances sans un certain nombre de forages avec fracturation hydraulique et essais de production, ce qui ne pose aucun réel problème pour la sécurité de la population et la protection des aquifères. Il est souhaitable que s’établisse une collaboration active entre l’industrie qui dispose de puissants moyens de recherche et l’expérience scientifique et opérationnelle, les établissements publiques ou semi-publics actifs en hydrogéologie comme les agences de bassins. La collaboration des universités sur des domaines bien précis est souhaitable surtout si elles sont en pointe au niveau mondial. Tout cela prendra du temps car on ne pourra sans doute pas appliquer tels quels les modèles américains à l’Europe. La loi minière actuelle doit être aussi être adaptée pour faciliter ces opérations et les particuliers impactés doivent pouvoir profiter des retombées positives de l’exploitation de cette ressource ainsi que les collectivités locales. Certes, il existe actuellement une opposition bruyante au gaz de schiste basée sur des peurs d’autant plus difficiles à exorciser qu’elles n’ont aucun fondement rationnel. Il en résulte un réel problème d’acceptabilité mais l’approbation de la plus grande partie de l’opinion publique n’est cependant pas un objectif illusoire car le bon sens, la raison, les impératifs économiques et surtout une bonne information finissent généralement par prévaloir après une phase de réaction émotionnelle comme on l’a vu à chaque grande percée technologique. Si l’on veut réussir un jour une transition énergétique à l’échelle mondiale, il faudra probablement passer par le gaz de schiste qui contribuera à assurer le relais en attendant la mise au point d’énergies renouvelables économiquement et écologiquement acceptables.

Notes et références

[1] Nous recommandons à toute personne intéressée par ces questions le récent livre de Philippe Charlez et Pascal Baylocq qui offre une étude accessible et très actuelle de l’ensemble des facteurs économiques et techniques voire psychosociologiques qui influeront sur l’avenir du gaz de schiste (Gaz et pétrole de schiste… en question, 225 p., Editions Technip, Paris, 2014).

L’Encyclopédie de l’Énergie est publiée par l’Association des Encyclopédies de l’Environnement et de l’Énergie (www.a3e.fr), contractuellement liée à l’université Grenoble Alpes et à Grenoble INP, et parrainée par l’Académie des sciences.

Pour citer cet article, merci de mentionner le nom de l’auteur, le titre de l’article et son URL sur le site de l’Encyclopédie de l’Énergie.

Les articles de l’Encyclopédie de l’Énergie sont mis à disposition selon les termes de la licence Creative Commons Attribution – Pas d’Utilisation Commerciale – Pas de Modification 4.0 International.