Encore limitée si on la compare aux autres sources d’énergie, l’énergie solaire est en train de devenir l’une des sources renouvelables majeures, au côté de la biomasse, de l’énergie hydraulique et de l’énergie éolienne. Comment ? Pourquoi ?

Pour le comprendre, il est indispensable de connaître la ressource et les principes de conversion du rayonnement solaire en chaleur ou en électricité (Lire : Énergie solaire : les bases théoriques pour la comprendre). Mais il faut aussi découvrir son origine et la trajectoire des principales technologies qui assurent la conversion du rayonnement solaire. Après celles qui assurent la production de chaleur à des fins domestiques ou industrielles (Lire : Solaire thermique : les technologies et leurs trajectoires), viennent celles qui permettent une génération directe d’électricité.

Nées au début des années 1950, les technologies photovoltaïques ont pris leur essor industriel au Japon puis aux États-Unis, au cours des années 1980, avec la réalisation de cellules à base de silicium cristallin à haut rendement (Lire : Solaire thermique et photovoltaïque : une brève histoire). Depuis, leur production à grande échelle et coûts réduits passe par le développement technologique des matériaux ainsi que celui de la fabrication des cellules et des modules photovoltaïques.

1. Les matériaux semi-conducteurs

Les capteurs photovoltaïques se distinguent essentiellement par la nature des matériaux semi-conducteurs utilisés dont le choix est dicté d’abord par les principes physiques et en particulier l’adaptation de la largeur de la bande interdite au spectre solaire (Lire : Énergie solaire : les bases théoriques pour la comprendre).

Mais le choix est aussi largement dicté par des considérations pratiques : disponibilité du matériau, capacité à le produire avec la qualité cristalline et la pureté requise à un coût acceptable, possibilité de réaliser une jonction de façon simple, possibilité de réaliser des contacts ohmiques de faible résistance.

Le Silicium cristallin s’est vite imposé comme premier choix pour plusieurs raisons :

- il est le seul semi-conducteur élémentaire (constitué d’un seul atome) à avoir une bande interdite adaptée ;

- après l’oxygène, il est le plus abondant sur la croute terrestre ;

- on sait fabriquer des cristaux de haute qualité et on peut bénéficier de tous les efforts réalisés pour l’industrie de la microélectronique.

Contrepartie de ces avantages, le silicium a un grave inconvénient : absorbant mal les photons infrarouge, il faut utiliser d’assez fortes épaisseurs (plus de 70 mm) pour ne pas trop perdre en rendement de conversion, ce qui oblige à une surenchère dans la qualité et ne va pas dans la direction de la minimisation des coûts[1].

Une autre conséquence de cette forte épaisseur est la relative complexité de mise en œuvre avec la découpe en tranches des cristaux de grande taille, la fabrication de cellules sur ces tranches individuelles et enfin l’assemblage de ces cellules pour les connecter entre elles dans des modules.

Ces inconvénients ont poussé à développer d’autres matériaux, essentiellement des semi-conducteurs composés (plusieurs atomes dans leur composition) qu’il est possible d’utiliser en couches très minces. Ils sont déposés le plus souvent sur un substrat de verre. Les épaisseurs varient selon les matériaux, de quelques centaines de nm à quelques mm. Ces couches sont ensuite structurées pour isoler et connecter des cellules en série, mais en restant à l’échelle de la plaque de verre entière.

Trois matériaux sont utilisés commercialement et se partagent les parts de marché laissés par le silicium: le tellurure de cadmium (CdTe), les chalcopyrites comme le Cu(In,Ga)Se2 dit CIGS et le silicium amorphe hydrogéné.

Ce dernier bien qu’étant constitué de silicium, n’a pas du tout la même structure et par là pas du tout la même structure de bandes électronique, ce qui permet de l’utiliser en couche très mince (400 nm).

Une dernière famille émergente est celle des matériaux organiques. Dans certains matériaux organiques dits Pi conjugués, il est possible aussi d’avoir des niveaux électroniques tels qu’on peut induire des transitions d’électrons d’une bande à l’autre et obtenir ainsi une conduction électronique induite par photo-génération, c’est-à-dire passage des électrons dans la bande supérieure après photo-excitation. Ces matériaux possèdent deux qualités essentielles : une capacité à absorber le spectre solaire avec de très faibles épaisseurs et la possibilité d’être mis en œuvre par des techniques d’impression très bon marché.

2. Les modes de fabrication des cellules et modules photovoltaïques

Ils se différencient selon les matériaux semi-conducteurs utilisés.

2.1. Les cellules utilisant le silicium cristallin

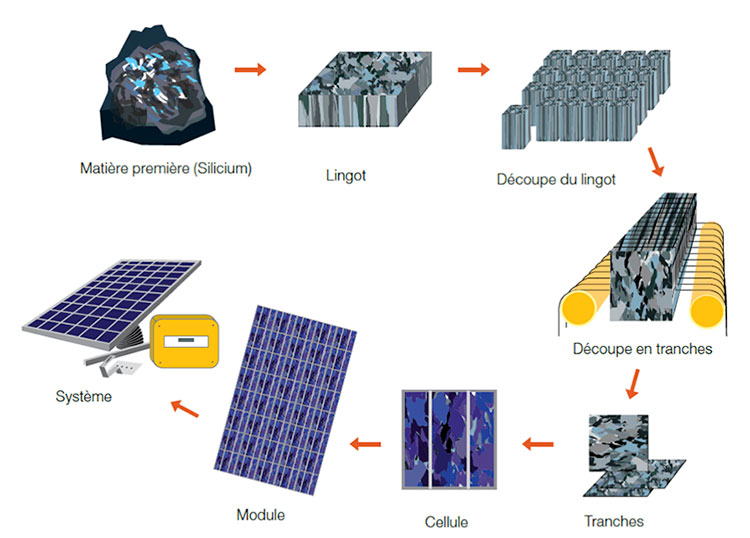

Le silicium est à la base de la filière photovoltaïque la plus importante. La technologie de fabrication des modules qui l’utilisent est complexe (Figure 1).

On passe de la matière première obtenue par carbo-réduction du quartz jusqu’au module en passant par le raffinage, la cristallisation, la découpe en plaquettes (wafers), la fabrication de cellules et l’assemblage en modules.

2.1.1. Le matériau silicium

Le silicium est obtenu à partir de minerai de quartz ou de silice (SiO2) qui est un constituant de base des roches primaires, la majorité des roches étant en effet des silicates. Son extraction s’effectue par carbo-réduction, réaction à haute température entre le quartz et le carbone :

SiO2(s) + 2 C(s) ==> Si(l) + 2 CO(g)

ce, couramment à l’aide de charbon de bois (charcoal) plus pur que la houille (hardcoal).

Les températures pour cette réaction sont proches de 2000°C. Le chauffage s’effectue en utilisant des barres de carbone servant de résistances dans lesquels on injecte de très forts courants électriques : en réalité, elles sont un consommable car elles participent à la réaction.

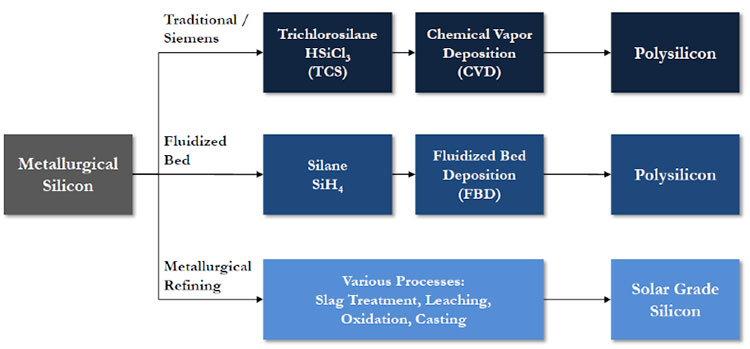

Le silicium liquide ainsi obtenu s’écoule du four, et, en se refroidissant, il cristallise. À ce stade, il contient environ 1% d’impuretés. S’il est utilisé tel quel et en grande masse dans l’industrie des polymères (silicone) et celle de la métallurgie (additif de l’aluminium des moteurs automobile), il est beaucoup trop impur pour l’industrie microélectronique ou pour le photovoltaïque (Figure 2). Il est donc ensuite purifié essentiellement à l’aide de trois méthodes dont les deux premières consistent à obtenir un gaz (Tri-Chloro-Silane ou TCS : SiHCl3 ou Silane : SiH4). Pour ce faire, on fait réagir le silicium solide avec le chlore (Cl2) ou l’hydrogène (H2).

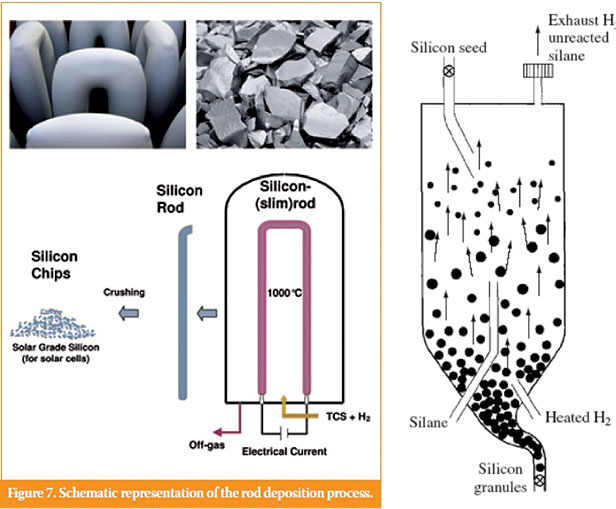

On repasse au silicium en décomposant la molécule par activation thermique dans des fours (dépôt chimique en phase vapeur).

Pour le chlorosilane SiHCl3, on utilise des fours résistifs en chauffant des barreaux de silicium sur lesquels le silicium se dépose (procédé Siemens), procédé le plus courant. Pour le silane SiH4, on utilise des fours en lits fluidisés, le silicium se condensant et formant des poudres dans le flux de gaz que l’on récupère en sortie (Figure 3).

Une dernière méthode de purification peu utilisée consiste à garder le silicium en phase solide ou liquide et à procéder à divers traitements soit chimiques soit de fusion/cristallisation : on utilise alors l’effet de ségrégation des impuretés entre les deux phases lors de la cristallisation. Ces procédés de purification sont dits métallurgiques.

Mais le Silicium ainsi obtenu, s’il est très pur, avec des taux d’impuretés approchant la partie par milliard -ppb (10-9) n’est pas encore apte pour faire une bonne cellule, car comme nous l’avons vu dans l’article sur les principes, il doit avoir une structure cristalline (arrangement des atomes) proche de celle des monocristaux.

L’étape suivant consiste donc à le fondre et à le cristalliser à nouveau dans des conditions particulières. Pour le photovoltaïque, on utilise essentiellement deux méthodes.

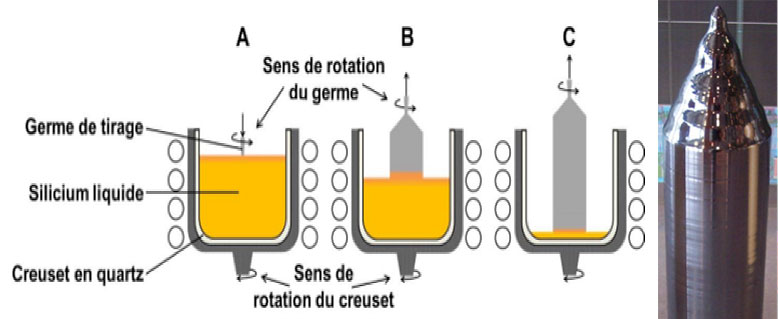

- Le tirage de monocristaux, par le méthode de Czochralski, consiste à fondre le silicium dans un creuset en silice, puis à tremper un germe monocristallin en rotation dans le bain et enfin, par une maîtrise des gradients de température dans la bain et du déplacement du germe vers le haut, à progressivement faire cristalliser le silicium à partir du germe en veillant à augmenter le diamètre du cristal. La rotation du germe et du creuset permet d’obtenir à la fin un barreau cylindrique et long parfaitement monocristallin et sans dislocations avec un diamètre de l’ordre de 20 cm et une longueur de plusieurs mètres (Figure 4).

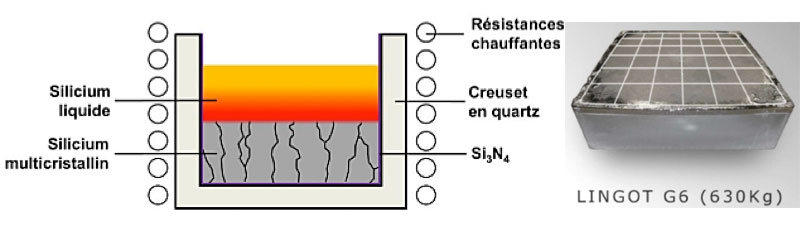

- Le tirage de polycristal à très gros grain peut être effectuée par la technique de solidification dirigée (Figure 5). Comme précédemment, le silicium est fondu dans un creuset de forme parallélépipédique et de grande taille (typiquement 1 mètre de côté et 50 cm de haut), le système étant ensuite refroidi en extrayant la chaleur sur le fond du creuset de façon à solidifier le silicium à partir du bas. Des germes cristallins apparaissent au fond du creuset. À partir de ces germes, est obtenue une croissance dite colonnaire avec un grossissement de la taille des grains au fur et à mesure de la propagation du front solide-liquide (Figure 5). La taille des grains est typiquement de l’ordre de 1 cm2 de section en haut du lingot, une fois le silicium totalement cristallisé. Pour obtenir la meilleure qualité possible on doit maintenir une interface solide-liquide la plus plane possible. Pour cette deuxième technique, on parle de silicium poly- ou multi-cristallin.

Si le coût des cristaux de silicium obtenu par cette deuxième méthode est inférieur à celui des monocristaux obtenus par la première, la qualité cristalline, et par là le rendement des cellules, est aussi plus faible.

Dans les deux cas, on ajoutera en faible quantité une impureté dite dopante, soit du bore pour obtenir un semiconducteur de type p (conducteur par les trous en excès), soit du phosphore pour obtenir un matériau de type n (conducteur par les électrons en excès).

Une fois obtenus, ces cristaux de grande taille sont d’abord découpés en barreaux parallélépipédiques de l’ordre de 125 à 150 mm de côté. Dans le cas des monocristaux tirés par la méthode Czochralski, on éboute partiellement le cylindre pour obtenir une section non pas parfaitement carrée mais proche du carré (dite pseudo-carrée).

Ces barreaux sont ensuite découpés en très fines tranches de 150 à 200 mm d’épaisseur grâce à des scies à fil, fils diamantés ou simples fils en mouvement dans un liquide chargé de très fines particules abrasives.

2.1.2. La fabrication des cellules à base de silicium

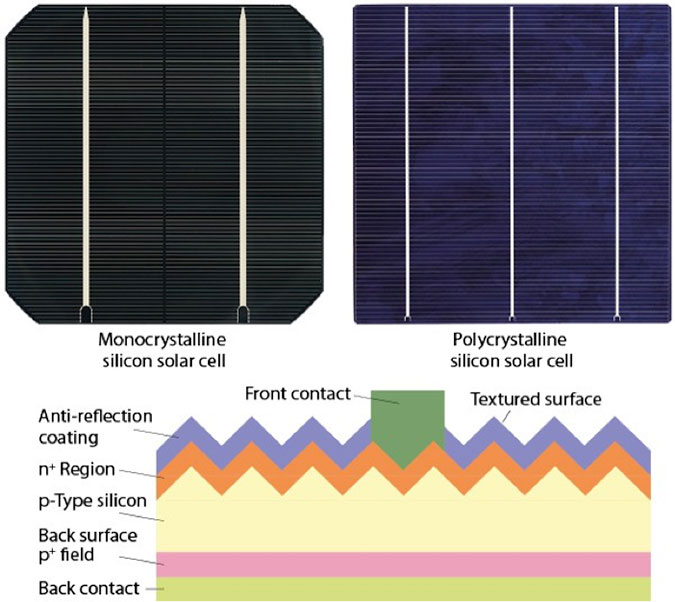

C’est sur ces tranches fines que seront ensuite fabriquées les cellules. Il s’agit en particulier de réaliser la jonction et la prise de contact par des électrodes métalliques. Dans le cas des cellules les plus usuelles, réalisées sur un matériau de type p, on trouve, par ordre de réalisation, des éléments différents sur chaque face (Figure 6).

Sur la face avant :

- une zone dopée de type n, obtenue par diffusion de phosphore à haute température et sur une certaine épaisseur, ce qui permet d’obtenir la jonction n/p ;

- une couche de nitrure de silicium déposée chimiquement en phase vapeur assisté par plasma (PECVD) qui sert de couche anti-reflet ;

- une métallisation en face avant réalisée par sérigraphie sous forme de doigts fins et de bus-bar qui permet de venir prendre le contact sur le silicium après une étape de chauffage approprié ; cette métallisation est constituée d’une pâte à l’argent.

Sur la face arrière, on trouve une métallisation à base de pâte déposée par sérigraphie sur toute la surface : cette pâte à base d’argent contient un peu d’aluminium qui lors des traitements thermique ultérieurs diffusera dans le silicium et renforcera ainsi le dopage p localement ce qui permettra de créer un champ électrique repoussant les électrons photo-générés vers la face avant (concept de Back Surface Field )

Préalablement à toutes ces opérations, on réalise une attaque chimique du silicium dans une base forte ou un mélange d’acides forts pour dissoudre le silicium en surface, ce qui permet d’éliminer la zone endommagée par le sciage et de produire une texture en surface. Il s’agit par là de réduire le coefficient de réflexion pour le rayonnement incident.

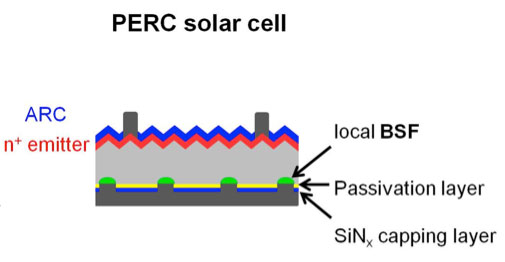

De nombreuses variantes technologiques existent, ou sont étudiées, qui visent à une augmentation du rendement par rapport à ce standard. On peut, à titre d’exemple, maintenir le silicium de type p et recouvrir la face arrière d’un diélectrique en ménageant des zones de contact (Figure 7) ce qui permet de diminuer la recombinaison des porteurs sur la face arrière : il s’agit du concept de cellules PERC (Passivated Emitter and Rear Cell )

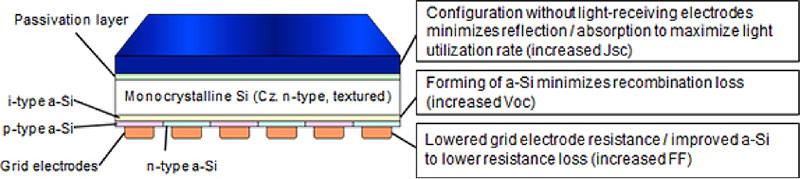

On peut passer du silicium au silicium de type n moins sensible aux impuretés métalliques et permettant des modes de passivation de surface particulièrement efficace comme l’utilisation du silicium amorphe hydrogéné. On parle alors de cellules à hétérojonction (HET ou HJT). Dans ce cas, la jonction s’effectue entre le silicium amorphe hydrogéné de type p et le silicium cristallin de type n, deux matériaux aux bandes électroniques différentes. Cette technologie a été introduite commercialement dès les années 1990 par le Japonais Sanyo.

Toujours sur silicium de type n, on peut réaliser à la fois l’émetteur (de type p) et la prise de contact de la base en face arrière, tous deux de façon localisée selon une structure en doigts inter-digités. On parle de cellules RCC (Rear Contact Cell ). Cette technique permet de supprimer totalement la présence de ligne métallique en face avant et donc de supprimer totalement l’ombrage sur cette face. Elle a été introduite par l’américain SunPower dans les années 2000.

On peut combiner contacts arrières inter-digités et hétérojonction (Figure 8), combinaison qui, à ce jour, a permis d’obtenir le record de rendement sur silicium (Panasonic-Sanyo) soit 25,6%.

Il est très important de comprendre que ces technologies de plus en plus complexes s’accompagnent le plus souvent d’un surcoût. Le choix industriel s’effectue en fonction de critères de pertinence économique. Il existe donc un fort décalage entre les rendements en laboratoire qui, au départ, ne se préoccupent pas des coûts et les rendements moyens de production.

Une cellule de meilleur rendement peut certes se vendre plus cher car elle permettra de diminuer le coût d’autres éléments qui entrent dans un système et, in fine, de réduire le coût du kWh, à condition cependant que ce surcoût ne soit pas trop élevé.

En outre, ces nouvelles technologies induisent une modification du parc d’équipements, ce qui implique des délais (temps de mise au point des machines) et d’importantes mobilisations de capitaux.

Il n’empêche qu’on assiste à un glissement progressif des cellules issues de la technologie standard vers des technologies dites à haut rendement (PERC, RCC, HJT et autres).

2.1.3. Assemblage des cellules de silicium pour la réalisation de modules

Une fois réalisées, les cellules sur silicium sont assemblées dans des modules qui remplissent plusieurs fonctions :

- la mise en série et en parallèle des cellules de façon à couvrir une grande surface et à assurer une tension de sortie suffisamment élevée pour éviter les pertes ohmiques dans les circuits extérieurs ;

- la protection des cellules et des connexions internes vis-à-vis des agressions mécaniques ou chimiques.

Typiquement les modules usuels comportent 60 ou 72 cellules de 150 mm de côté chacune. Ils font environ 1,5 m2 et délivrent une puissance de 250 à 340 Wc sous 24 V.

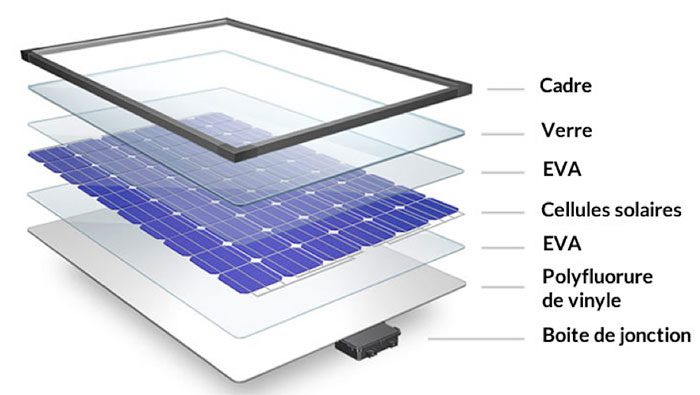

La mise en module consiste à laminer ensemble :

- une plaque de verre trempé en face avant ;

- une couche de cellules préalablement connectées ensemble grâce à des rubans de cuivre étamés (recouvert d’un matériau fusible à base d’étain) et une soudure de ces rubans sur les bus-bar des cellules ;

- un matériau en face arrière qui peut être soit une autre plaque de verre, soit un sandwich de matériaux polymères comportant au moins une couche de polymère fluoré ;

- deux couches intermédiaires de couche polymère dont le but est de réaliser la liaison entre les trois autres couches et de remplir totalement le volume intermédiaire où sont placées les cellules et les rubans de cuivre, ces couches étant appelées les encapsulants.

L’ensemble des cinq couches empilées est ensuite placé dans un laminateur pendant une dizaine de minutes. Sous maintien d’une pression uniforme, on chauffe à des températures de l’ordre de 150°C pendant dix minutes ce qui permet de faire fluer, de réticuler les encapsulants et de chasser les bulles.

Une boîte dite de jonction comportant des diodes de by-pass est ensuite disposée en face arrière. Chacune des diodes by-pass est associée à un sous-réseau de cellules du module. Lorsque les cellules du sous-réseau sont ombragées, la diode by-pass devient passante, c’est-à-dire que le courant circule dans la diode en isolant ainsi du circuit électrique le sous-réseau de cellules associé. Sans ces diodes, les cellules non éclairées fonctionneraient comme des résistances et chaufferaient, ce qui pourrait entraîner des dégradations irréversibles.

Le plus souvent, enfin, pour assurer une meilleure tenue mécanique et éviter de soumettre le modules à des chocs et des agressions chimiques latérales, on rajoute un cadre périphérique en aluminium qui est fixé au module par des joints de type Silicone (Figure 9). Cette structure qui a peu varié depuis le démarrage de l’industrie photovoltaïque assure une grande longévité aux modules pour peu que les règles de l’art soient respectées.

Les modules sont donc garantis de 20 à 25 ans avec une dégradation maximum de moins de 20%, soit 1% par an. Ils continuent souvent à fonctionner au delà de cette période. Le taux de dégradation annuel constaté varie d’un module à l’autres mais significativement au dessous de 1% par an.

2.2. Les cellules et modules de type couches minces

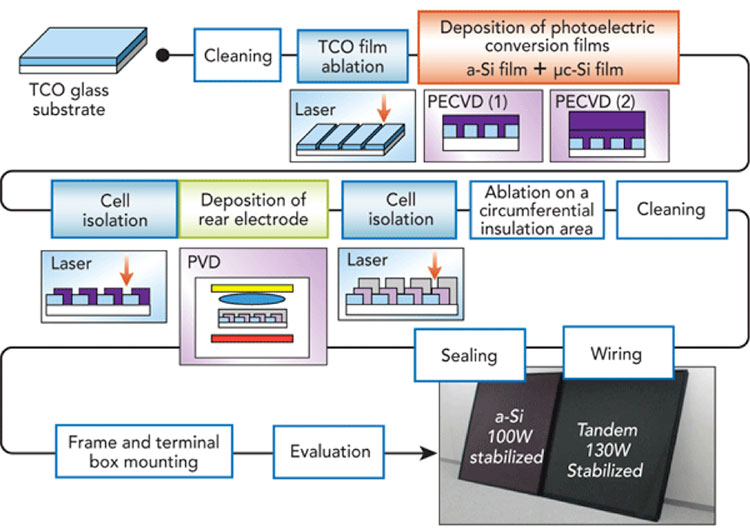

Le principe de fabrication d’un module photovoltaïque en couches minces est totalement différent et à bien des égards beaucoup plus simple (Figure 10). Le semi-conducteur est directement déposé sur une plaque de verre ou sur un substrat polymère. On utilise pour cela des techniques de dépôts usuelles et connues par ailleurs pour d’autres applications.

Sont actuellement disponibles sur le marché quatre types de modules en couche mince utilisant les matériaux suivants :

- le CdTe (tellurure de cadmium) déposé par évaporation ;

- les chalcopyrites Cu(InxGa1-x)Se2 dits CIGS déposés le plus souvent par pulvérisation cathodique : il s’agit d’un alliage dont on peut faire varier la proportion x entre l’indium (In) et le gallium (Ga) ;

- le silicium amorphe hydrogéné Si(H)x ou Si:H déposé par dépôt chimique en phase vapeur assisté plasma (PECVD) ;

- les matériaux organiques conducteurs comme les matériaux P-conjugués ou les perovskites organiques déposés le plus souvent par des techniques d’impression.

Quelle que soit la technologie le principe de fabrication est le même. On procède d’abord au dépôt d’une couche conductrice transparente sur le substrat (verre ou polymère), soit localement si cette couche est déposée par impression, soit sur toute la surface. Suit une ablation locale, le plus souvent par des techniques d’ablation LASER. Cette couche est destinée à prendre le contact sur le semiconducteur du côté de la face d’entrée du rayonnement solaire.

Les couches actives de la jonction semiconducteur doivent ensuite être déposées là où se produira la photogénération de porteurs (trous et électrons). Il y a donc a minima deux couches pour créer cette jonction. À son tout, ce sandwich de couches actives est lui aussi, déposé soit localement soit en pleine couche puis structuré par ablation localisée. Finalement, on dépose un matériau conducteur métallique en couche mince qui lui aussi est localisé. Le but de ces trois dépôts et structurations successives est de créer des cellules photovoltaïques individuelles et en en bande puis de les mettre ainsi en série. Ce principe de fabrication peut être visualisé dans le cas précis de cellules tandem silicium amorphe/silicium micro-cristallin (Figure 10). On distingue les différentes couches et la façon de mettre en série les cellules ainsi réalisées.

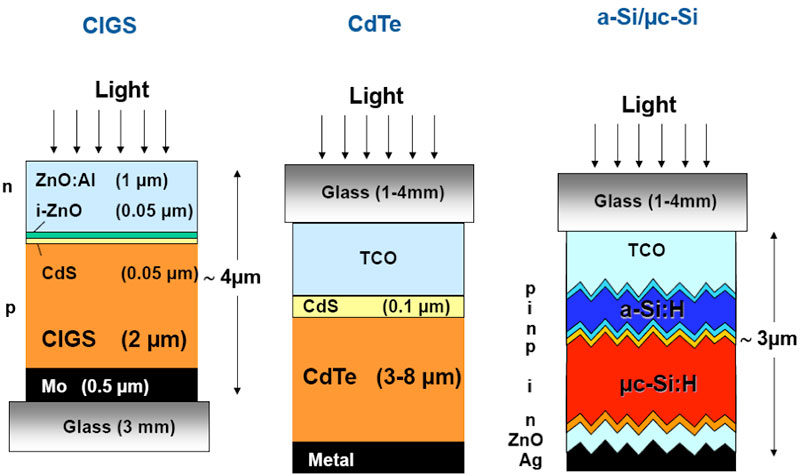

À l’examen de l’empilement précis des différentes cellules telles que CIGS , CdTe et silicium amorphe hydrogéné (Figure 11), on distingue :

- la couche transparente conductrice de surface TCO (Transparent Conductive Oxyde) le plus souvent à base de couches d’oxyde d’étain ou d’oxyde de zinc ; ces matériaux sont en fait des semiconducteurs à large bande interdite, donc transparent pour le spectre solaire, mais naturellement très conducteurs en raison de la présence de défauts de stoechiométrie ;

- pour le CdTe et le CIGS, une couche de CdS utilisée pour créer une hétérojonction (Lire : Énergie solaire : les bases théoriques pour la comprendre) ;

- les couches de semiconducteur en lui-même (celui qui sert de photo-absorbeur) ;

- la couche métallique en face arrière.

Le module à base de silicium hydrogéné représenté est une double jonction constituée d’une couche de silicium amorphe hydrogéné en surface et d’une deuxième couche de silicium hydrogéné de type micro-cristallin constitué de microcristaux dont la structure est identique à celle décrite (Figure 10). La couche de surface absorbe et convertit les photons de forte énergie (ultra-violet et bleu) tandis que la couche de fond convertit les photons de basse énergie (rouge et infra-rouge).

À noter que pour constituer une jonction chacune de ces deux couches est constituée de plusieurs parties : une couche de type p, une couche intrinsèque sans dopage (couche i) et une couche de type n. Pour cela des gaz de natures différentes ont été ajoutées en cours du dépôt chimique en phase vapeur.

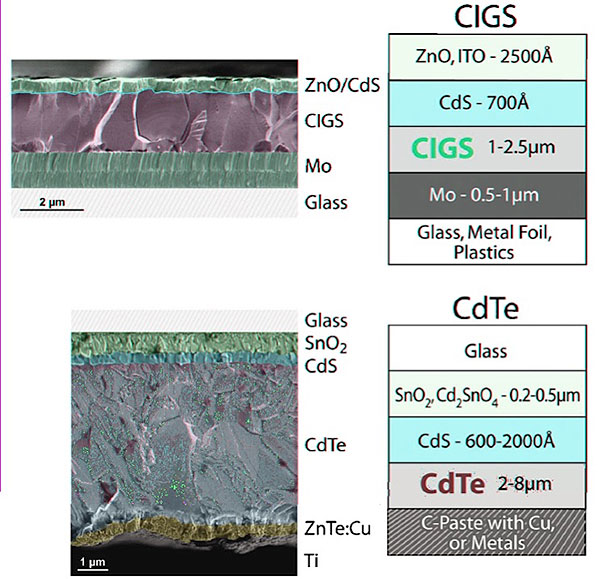

Sur une vue en coupe des deux premiers types de cellules, obtenue par microscopie électronique (Figure 12), on distingue les différentes couches ainsi que la taille des grains.

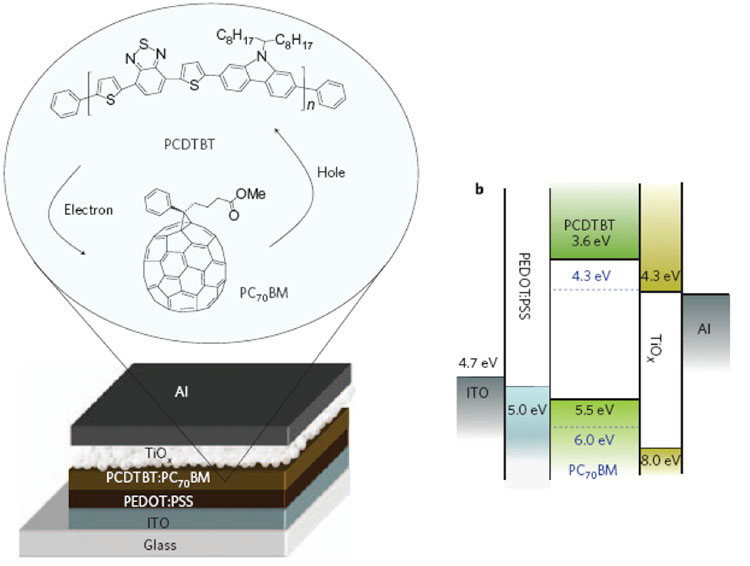

Un exemple typique de cellules à base de matériau organique peut être représenté (Figure 13).

Le matériau absorbeur est le PCDTBT, matériau conducteur P-Conjugué. La jonction est obtenue avec un mélange avec un matériau de la famille des fullerènes, le PC70BM. L’extraction des porteurs se fait sur la face arrière grâce à une couche de TiO2 nano-structuré et sur la face avant avec un autre matériau conducteur lui-même recouvert d’une couche minérale transparente conductrice ITO à base d’oxyde d’étain et d’indium.

2.3. Les cellules multijonctions haut rendement pour les applications spatiales et les systèmes à concentration

Une troisième famille de cellules photovoltaïques a été développée pour des applications spécifiques telles que l’alimentation des satellites ou les systèmes terrestres à forte concentration. Ces applications recherchent des cellules à très haut rendement mais dont le coût par unité de surface peut être élevé. Il s’agit de cellules multijonction à base de semiconducteurs dits III-V. à base de matériaux composés avec les éléments des colonnes respectives du tableau de Mendeleïev.

Les couches monocristallines actives utilisées, dans lesquelles sont fabriquées chaque jonction, sont « héteroépitaxiées » sur un substrat. L’épitaxie consiste à déposer une couche en veillant à dupliquer l’arrangement cristallin du substrat. On parle d’hétéroépitaxie lorsque la composition chimique de la couche diffère de celle du substrat.

Cette filière des matériaux III-V épitaxiés est aussi celle qui est utilisée pour la fabrication des diodes électroluminescentes, pour celle des diodes LASER et pour celle de nombreux dispositifs hyperfréquence. Il existe donc une forte synergie entre ces différentes industries.

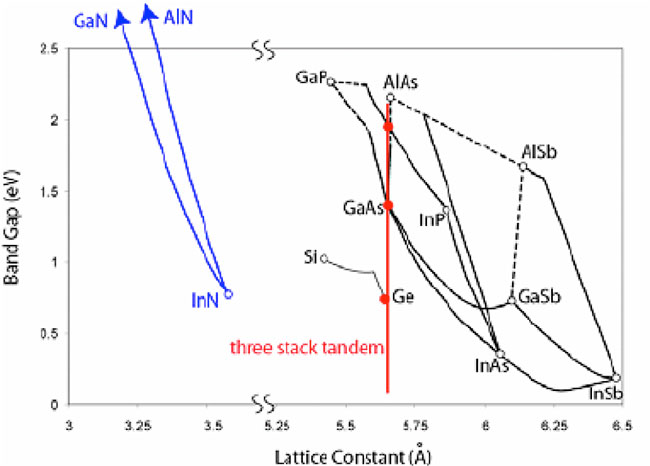

On sait que l’on peut obtenir des rendements de conversion théoriques très élevés quand on empile plusieurs semiconducteurs avec des bandes interdites étagées de façon appropriées et qu’on les relie électriquement entre elles. La difficulté est de fabriquer ces matériaux de compositions variables avec la meilleure qualité cristalline possible. Pour cela il faut veiller à garder le meilleur accord de maille possible entre le substrat et les différentes couches (Figure 14).

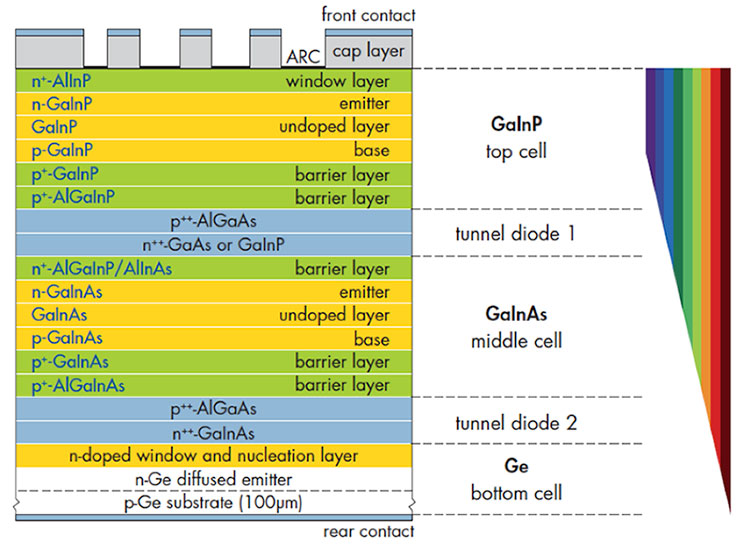

Dans la pratique et pour l’application photovoltaïque, on utilise un substrat de germanium monocristallin. Ce matériau est un semiconducteur de la colonne IV, la même que celle du silicium, mais avec une bande interdite plus faible de l’ordre de 0,7eV.

Comme pour le silicium, on sait fabriquer des monocristaux massifs de germanium par la technique de Czochralski. On fabrique une première jonction dans ce matériau de faible bande interdite (0,7 eV) puis, sur ce substrat, on fait croître des couches monocristallines par épitaxie. Pour éviter la présence de dislocations préjudiciables au rendement de conversion, on ajuste la composition de la couche pour avoir un paramètre de maille du réseau cristallin le plus proche possible de celui du substrat.

Dans les matériaux semi-conducteurs III-V, on peut obtenir des alliages et faire varier la composition et, par là, la bande interdite de façon continue dans une certaine gamme. Des diagrammes (Figure 14) représentent les gammes de variation des paramètres de maille et des bandes interdites.

Sur un exemple précis (Figure 15), on trouve :

- une première diode fabriquée dans le substrat de germanium lui-même ;

- une première couche épitaxiée de (GaxIn1-x)As très riche en gallium (x élevé et proche de 1) et donc de bande interdite de l’ordre de 1,4 eV avec une sous-couche de type p et une autre de type n pour fabriquer la jonction ;

- une deuxième couche de (GaxIn1-x)P avec une bande interdite proche de 1,9 eV dans laquelle on retrouve aussi des sous-couches de type n et de type p.

À l’interface entre le substrat et les deux couches sont placées des couches très fines et fortement dopées alternativement de type n et de type p destinées à faciliter le passage des électrons et donc du courant électrique. Il s’agit de diodes dites Tunnel car les électrons peuvent franchir aisément la jonction par effet Tunnel.

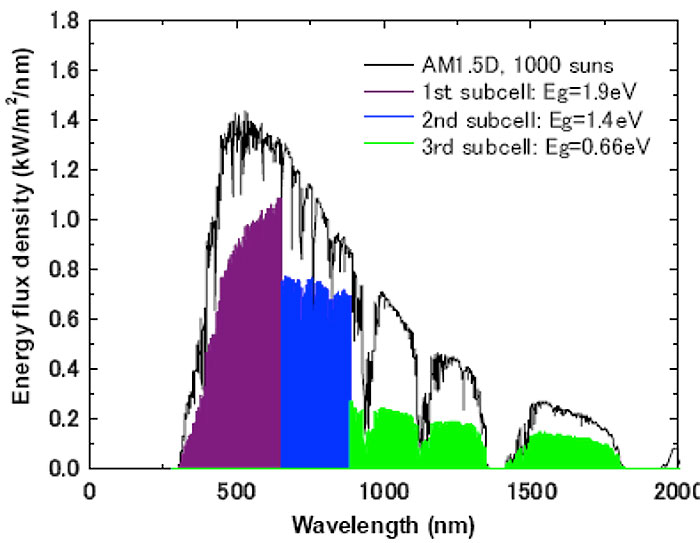

Chacune des trois jonctions captent ainsi une partie du spectre solaire (Figure 16).

Le rendement obtenu par ces cellules multijonctions est très élevé bien qu’encore inférieur au rendement théorique. Il est typiquement de l’ordre de 40% pour les cellules commerciales sous concentration et va jusqu’à 46% pour la cellule ayant obtenu le record absolu sous concentration et possédant quatre jonctions[2]. Ces rendements sont inférieurs sans concentration cette dernière ayant pour effet d’augmenter la tension en circuit ouvert et, par là, la tension au point de rendement maximum.

Ces cellules à haut rendement et très sophistiquées, compte tenu de leur coût et de leurs caractéristiques, entrent dans deux types d’applications.

- Le domaine spatial. Les cellules sont assemblées dans des modules spécifiques qui servent à alimenter les satellites en énergie. Le coût de la masse mise en orbite est ici tel que l’avantage du rendement de conversion élevé l’emporte largement sur le coût des cellules. De plus les cellules III-V sont beaucoup moins sensibles aux rayonnements ionisants que d’autres cellules et sont donc plus fiables dans le temps.

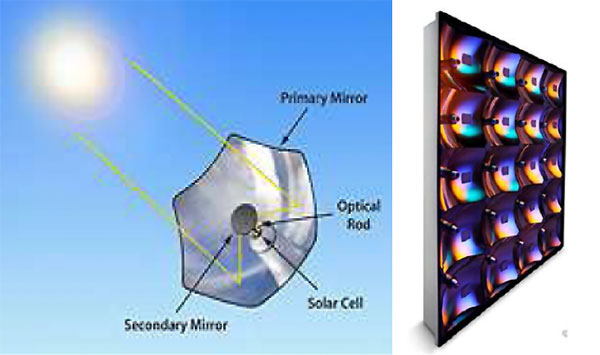

- Les systèmes photovoltaïques terrestres à forte concentration (facteur de concentration souvent de l’ordre de 400 à 500). Chaque cellule est mise au foyer d’une optique de concentration puis les modules ainsi obtenus et rassemblant un ensemble de couples optique/cellule sont ensuite montés sur un suiveur de soleil (sun tracker) de grande précision. Tout désalignement induira une défocalisation et une perte de rendement.

Des technologies de modules photovoltaïques à haute concentration sont illustrées par une optique réflective de type miroirs paraboliques (Figure 17) et par une optique réfractive de type miroirs de Fresnel (Figure 18).

3. Perspective d’évolution des différentes technologies photovoltaïques

La grande diversité de technologies photovoltaïques est l’objet d’une intense activité de développement.

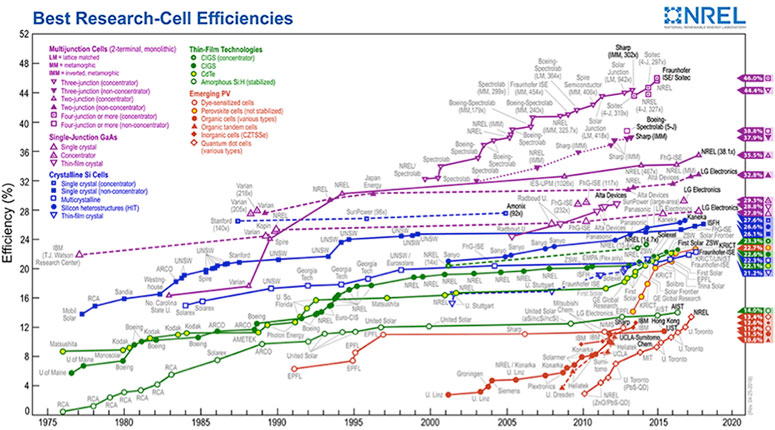

Certaines, telles celles du silicium cristallin, sont anciennes. D’autres, telles les cellules organiques à base de pervoskites ont été introduites ou découvertes récemment. Pour chaque technologie (Figure 19) des progrès sont constants y compris pour les cellules les plus anciennes dont les rendements record obtenus en laboratoire continuent à s’élever. On peut le constater sur le graphique du site du laboratoire américain NREL.

On y constate que les progrès sont en général incrémentaux et que les nouvelles technologies, même si elles peuvent progresser assez rapidement, ne supplantent pas les plus anciennes.

Ces dernières technologies s’approchent de leur rendement théorique maximum (30% pour les cellules à une seule jonction). Seules les technologies mutijonction, et uniquement celles à base de matériaux III-V, dépassent la barre des 30%. Leur exploitation industrielle dépend donc d’autres facteurs que le rendement comme la maturité des technologies de mise en œuvre, le coût de fabrication ou la stabilité des cellules dans le temps.

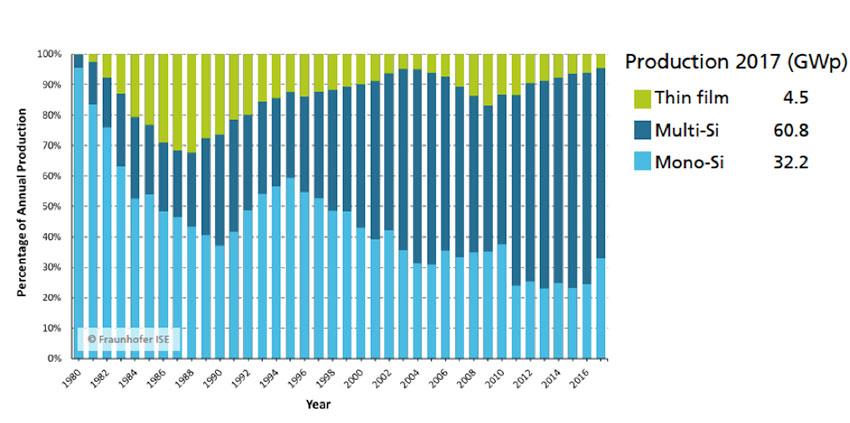

Du point de vue industriel et commercial, force est de constater l’extrême résilience du silicium cristallin (Figure 20). Sur presque quatre décennies, sa part est restée très élevée (jamais en dessous de 70%) alors que le marché a progressé d’un facteur proche de 100 et continue d’augmenter. Ce constat révèle la difficulté de supplanter une technologie désormais mise en œuvre à très large échelle, à très bas coûts et à base de produits très durables.

La part du silicium multicristallin (polycristallin) a constamment augmenté en raison de son faible coût au Watt crête et de son rendement assez élevé. On assiste depuis peu à une progression du silicium monocristallin qui s’explique par la réduction de la part du coût des cellules dans le coût global des systèmes ce qui favorise les technologies ayant un meilleur rendement. À l’examen de l’évolution de la part de marché des couches minces, on constate la quasi-disparition du silicium amorphe hydrogéné et la montée en puissance du CIGS au détriment du CdTe. Là encore c’est le meilleur rendement de conversion du CIGS par rapport aux deux autres qui explique qu’il résiste mieux que le CdTe et le silicium amorphe dans leurs concurrences avec le silicium cristallin. On doit enfin signaler que la part des modules à base de matériaux organiques reste quasi négligeable à ce jour.

Notes et références

[1] On rappelle que le mm ou micromètre est égal à un millionième de mètre et que le nm ou nanomètre est égal à un milliardième de mètre.

[2] F.Dimroth and al. (2016). Four-Junction Wafer-Bonded Concentrator Solar Cells. IEEE, Journal of Photovoltaics, Vol. 6, n°1, January.

L’Encyclopédie de l’Énergie est publiée par l’Association des Encyclopédies de l’Environnement et de l’Énergie (www.a3e.fr), contractuellement liée à l’université Grenoble Alpes et à Grenoble INP, et parrainée par l’Académie des sciences.

Pour citer cet article, merci de mentionner le nom de l’auteur, le titre de l’article et son URL sur le site de l’Encyclopédie de l’Énergie.

Les articles de l’Encyclopédie de l’Énergie sont mis à disposition selon les termes de la licence Creative Commons Attribution – Pas d’Utilisation Commerciale – Pas de Modification 4.0 International.