Aux yeux des non-spécialistes, l’énergie nucléaire est souvent réduite à des réacteurs qu’abritent de grandes installations dotées de hautes tours de refroidissement. La partie non visible est pourtant d’une égale importance : le cycle du combustible s’étend de la recherche du minerai d’uranium au stockage des déchets ultimes.

Le cycle du combustible est l’ensemble des étapes, de la mine aux déchets, qui permettent d’alimenter un réacteur nucléaire en combustible. Contrairement au combustible fossile, celui-ci ne brûle pas dans le réacteur mais fissionne. La première spécificité de l’énergie nucléaire est sa très forte concentration d’énergie. Alors que la combustion d’un gramme de pétrole produit 42 000 Joules, la fission d’un gramme d’uranium en libère 73 milliards ! (Lire : Les unités énergétiques). On retiendra donc que l’énergie nucléaire est environ un million de fois plus concentrée que les énergies fossiles avec tous les avantages (faibles volumes, compétitivité) et inconvénients (sureté nucléaire, activité et chaleur résiduelle) de cette grande densité d’énergie.

Quelles sont les étapes nécessaires à la maitrise du cycle de ce combustible, les possibilités de recyclage et de valorisation de la matière suivant les différents types de réacteurs et les options du cycle[1] ? Comment sont gérés les déchets nucléaires en France ?

1. L’uranium, de la mine au yellow cake

L’uranium est un métal relativement répandu dans l’écorce terrestre (2 à 3 g par tonne de roche) dont l’abondance est supérieure à bon nombre de métaux (Hg, Bi, Au, Ag…). On le trouve dans un très grand nombre de minéraux uranifères qui peuvent être séparés en deux groupes suivant que le milieu est réducteur ou oxydant. Les minéraux primaires, formés en profondeur (milieu anoxique), tels que la pechblende, sont majoritairement formé de cristaux noirs d’uranium à la valence IV, UO2. Les minéraux secondaires dérivent des premiers par leur altération oxydante conduisant à différents cristaux d’uranium à la valence VI aux couleurs vives (jaune, orange, vert…).

La recherche de gisement peut mettre à profit la radioactivité de l’uranium pour identifier les gisements affleurant par radiométrie (mesure du rayonnement g) ou émanométrie (mesure du radon dans les gaz du sol). Pour les gisements plus profonds, les méthodes classiques de géophysique et géochimie sont mises en œuvre. L’uranium VI est environ 1000 fois plus soluble que l’uranium IV. En surface l’uranium des roches est alors facilement mobilisé lors des précipitations. Lorsque ces eaux superficielles atteignent un milieu profond réducteur l’uranium précipite. Un grand nombre de gisements se trouvent alors à proximité de ces front redox.

À l’exception du Canada où des teneurs de 15 ou 20% ont été trouvées[2], le minerai d’uranium est généralement à faible teneur, mais sa radioactivité permet le tri avant abattage, puis lot par lot. Le minerai retenu subit alors différents traitements pour en extraire l’uranium :

- concassage et broyage ;

- attaque soit par de l’acide sulfurique pour les minerais silicatés acides, soit par du carbonate de soude (sous pression et à plus de 100°C) pour les minerais basiques, l’objectif étant de mettre en solution le maximum d’uranium tout en ne dissolvant que le minimum de la roche mère ;

- séparation de la liqueur uranifère des résidus ;

- purification de la liqueur au moyen d’échangeurs d’ions qui extraient préférentiellement l’uranium et désextraction par une solution saline ;

- précipitation de l’uranium par une base, filtrage et séchage pour obtenir les concentrés commerciaux appelés yellow cake (Figure 1).

Les ressources en uranium sont périodiquement répertoriées dans le livre rouge de l’OCDE/AIEA[3]. En 2011 les réserves raisonnablement assurées à moins de 260 $/kg étaient évaluées à 7 millions de tonnes. Si l’on divise cette valeur par la consommation mondiale annuelle en uranium (63 875 t en 2010), on voit que les réserves statiques, (c’est-à-dire en supposant que rien ne change) sont évaluées à plus de 100 ans. Si, à ce chiffre, on ajoute les ressources non découvertes, les ressources ultimes exploitables sont évaluées à plus de 15 millions de tonnes (Lire : Uranium : un marché paradoxal).

2. La conversion en UF6 en vue de l’enrichissement

L’uranium naturel contient trois isotopes : 238U= 99.28 %, 235U= 0.718 % et 234U = 0,0056 %. Or c’est l’isotope 235U qui est directement fissile dans les réacteurs. L’utilisation de l’eau ordinaire comme modérateur impose d’utiliser un uranium enrichi en isotope 235. Selon le taux de combustion visé l’enrichissement varie de 3,5 à 5 %. Quelle que soit la technique d’enrichissement utilisé (diffusion gazeuse ou ultracentifugation), celui-ci est réalisé en phase gazeuse. L’uranium n’étant gazeux qu’à plus de 4000°, on utilise le composé chimique UF6 (hexafluorure d’uranium) qui lui est gazeux dès 56°C (à la pression normale).

La conversion consiste donc à transformer le yellow cake en UF6. De plus on profite de cette transformation pour purifier l’uranium. En France cette opération est réalisée par Areva, en deux étapes :

- la première étape l’est dans l’usine Areva de Malvesi (Aude) ; elle consiste à dissoudre le yellow cake dans de l’acide nitrique, à réaliser une opération d’extraction désextraction de l’uranium par un solvant organique, le tributylphosphate (TBP) afin de purifier l’uranium, puis à transformer le nitrate d’uranyle purifié en oxyde. L’oxyde UO3 est ensuite réduit en et transformé en tétrafluorure d’uranium, UF4, par réaction avec HF dans un four dit « à lit coulant » ;

- la seconde étape a lieu dans l’usine Areva de Pierrelatte (Drôme) ou l’UF4 est transformé en UF6 par fluoration dans un réacteur à flamme (poudre d’UF4 et gaz fluor en co-courant).

3. L’enrichissement : méthodes physiques et usines

Pendant plusieurs décennies, le seul procédé d’enrichissement opérationnel à une échelle industrielle était la diffusion gazeuse. Dans le procédé par diffusion gazeuse, l’enrichissement se fait par différence de vitesse de diffusion moléculaire du gaz UF6 à travers une barrière céramique à très petit pores (0,01µm). En équilibre thermique, toutes les molécules de gaz ont la même énergie cinétique moyenne : E = 1/2M.vm2, M étant la masse moléculaire. On en déduit que la vitesse moyenne des molécules vm = ( 2E/M)1/2, augmente quand la masse des molécule diminue. Les plus légères ont donc tendance à diffuser plus vite que les plus lourdes. On démontre qu’en diffusion pure, le facteur de séparation théorique d’une cellule élémentaire à une seule barrière est :

α0= (M238UF6)1/2 / (M235UF6)1/2 = 1,0043

En fait, dans une installation industrielle, le gain réel d’enrichissement par étage est bien inférieur. Typiquement à Eurodif, il était de 1,002. Il fallait donc plus de 1000 barrières successives pour enrichir d’un facteur 7 (1,002 1000 = 7.3), c’est dire pour passer d’une teneur en 235U de 0,7 % à une teneur pouvant aller jusqu’à 5 %. De fait, ces barrières étaient au nombre de 1400 à Eurodif.

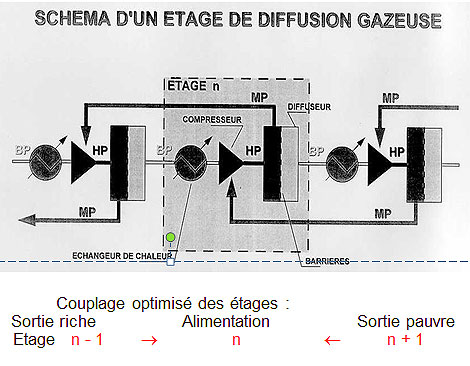

La mise en série des étages dans une usine constitue une cascade. Le couplage des étages dans une cascade est particulier. En effet, l’alimentation d’un étage de rang n se fait à la fois par la sortie riche de l’étage n-1 et par la sortie pauvre de l’étage n+1, l’efficacité étant maximale si les deux flux sont à peu près à la même teneur (Figure 2).

Une usine d’enrichissement peut donc être symbolisée comme en Schéma 1 :

F (feed) est le flux d’entrée à la teneur NF

P (product) est le flux d’uranium enrichi à la teneur NP

W (waste) est le flux d’uranium appauvri à la teneur NW

Le travail de séparation réalisé dans une usine d’enrichissement s’exprime en unité de travail de séparation (UTS) ou separative work units (SWU) . Ce travail est défini comme l’accroissement de valeur DU introduit par l’installation:

DU = P V(NP) + W V(NW) – F V(NF)

ou V est une fonction logarithmique reliant la valeur V à la teneur N

V(N) = (2N-1) Ln [N / (1-N)][4]

N étant un nombre sans dimension, les UTS sont homogène à une masse et s’expriment en kg. Pour alimenter un réacteur de 1GWe il faut environ 100 000 UTS par an. En France l’usine Eurodif avait une capacité de 10 millions d’UTS ce qui lui permettait donc d’alimenter 100 réacteurs par an en uranium enrichi.

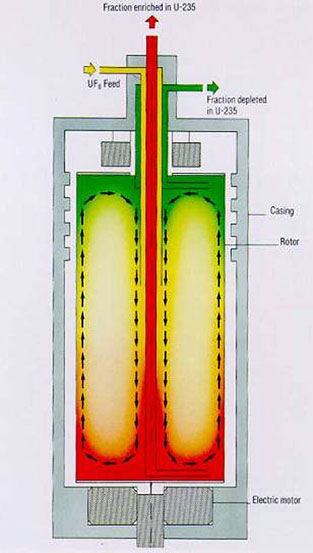

Toutefois la diffusion gazeuse exige une forte consommation d’énergie de compression, environ 2400 kWh par UTS[5]. Un procédé 50 fois moins énergivore, l’ultracentrifugation, est en passe de remplacer la diffusion gazeuse, partout dans le monde (Figure 3).

Le gaz UF6 est envoyé dans l’axe du bol cylindrique tournant à très grande vitesse, sous vide, dans un carter étanche. Les molécules les plus lourdes s’enrichissent en périphérie. Le gaz enrichi en isotope léger 235 monte tandis que le gaz enrichi en 238 plus lourd descend. Une écope en haut et une écope en bas permettent de récupérer les produits appauvris et enrichis aux extrémités.

Il s’agir également d’un procédé statistique nécessitant une cascade de centrifugeuses en série mais le facteur de séparation de 1,23 est environ cent fois plus élevé que pour la diffusion gazeuse ; seul un petit nombre de centrifugeuse par cascade est donc nécessaire.

Par contre, les centrifugeuses étant de petit diamètre, les cascades ont un faible débit et un grand nombre de cascades en parallèle est nécessaire pour atteindre une capacité de plusieurs millions d’UTS par an.

Sur le site du Tricastin, l’usine George Gesse II (GB2) mettant en œuvre l’ultracentifugation, a remplacé l’usine Eurodif qui a été fermée en 2012. La capacité de cette usine, de conception modulaire, continue de croitre et doit atteindre 7,5 MUTS en 2016.

4. La fabrication du combustible nucléaire

L’UF6 enrichi produit au Tricastin est ensuite dirigé vers l’usine FBFC d’Areva à Romans où est fabriqué le combustible nucléaire.

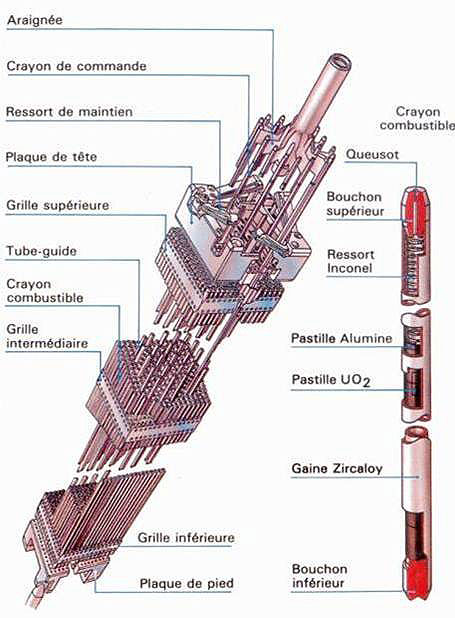

La première étape est la fabrication de la céramique nucléaire. On fait réagir UF6 avec de l’eau, sous atmosphère hydrogénée, pour donner l’oxyde UO2 qui est la forme chimique de l’uranium retenue pour les réacteurs à eau. En effet, du fait de la très faible solubilité de l’U(IV) , UO2 a une très bonne compatibilité avec l’eau en cas de rupture de gaine. L’HF produit est recyclé. Après pastillage à haute pression dans des moules, la céramique est formée par frittage à 1700°C, toujours sous atmosphère réductrice avec H2. La pastille est ensuite rectifiée pour garantir des dimensions précises (Φ=8.19 mm et h= 13.5mmm) permettant d’ajuster le jeu pastille-gaine.

La deuxième étape est la réalisation du crayon par introduction des pastilles dans une gaine en zircaloy. Ce dernier est un alliage de zirconium choisi en raison de sa transparence aux neutrons et de sa bonne résistance à la corrosion. Environ 250 pastilles sont introduites par crayon ; un ressort placé à l’extrémité permet de maintenir les pastilles et d’encaisser les dilatations ; la gaine est fermée par des bouchons soudés ; un queusot permet un remplissage sous 25 à 30 bars d’hélium.

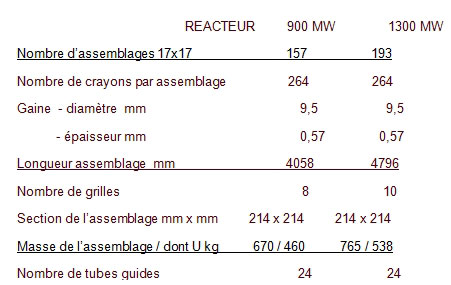

La dernière étape est la fabrication de l’assemblage combustible. Un squelette est tout d’abord constitué avec un embout inférieur, les tubes guides en zircaloy et les grilles espaceuses. Les crayons sont alors introduits dans le squelette selon une section carré de 17 x 17 crayons, puis la fixation de l’embout de tête vient terminer l’assemblage (Figure 4).

On notera qu’un assemblage combustible est un produit de haute technologie dont la qualité est essentielle, tant au niveau du bon fonctionnement du réacteur (neutronique, thermohydraulique) qu’au niveau de la sureté (confinement de l’énorme radioactivité engendrée par la fission). Il subit donc des contrôles rigoureux à toutes les étapes de sa fabrication : absence de défaut, contrôles dimensionnels, teneur en impureté de tous les composants (UO2, zircaloy, inconel, inox…). C’est sa tenue dans les conditions sévères du cœur du réacteur qui va déterminer le taux de combustion, c’est-à-dire sa limite d’usage, qu’on cherche en général la plus élevée possible (Figure 5).

5. L’évolution physique, chimique, et radiologique du combustible en réacteur

En réacteur le combustible va être soumis à de nombreuses contraintes, physiques, chimiques et radiologiques. Au cœur d’un REP, la pression est typiquement de 155 bars, la température du caloporteur est comprise entre 285° et 325°C, la température sur la gaine entre 300 et 350°C, celle au centre du crayon de 1000°C, avec éventuellement des points chauds pouvant aller jusqu’à 1850°C. Ces forts gradients vont conduire l’exploitant à limiter les variations de puissance de telle sorte que le combustible puisse les encaisser sans dommage.

De plus, du fait de la fission et des captures neutroniques, la composition chimique du combustible va progressivement évoluer. Jusqu’à 6 % des atomes d’uranium vont être remplacés par des produits de fissions ayant des composés chimique très divers (alcalins, alcalino-terreux, terres-rares, platinoïdes, gaz rares) ou des actinides artificiels. Tous les matériaux, enfin, seront soumis à un intense rayonnement αβg et surtout neutronique.

Sous toutes ces contraintes, le combustible va évoluer. La céramique UO2 va se dilater, se fissurer, subir des restructurations de grain, gonfler sous rayonnement. La gaine va s’oxyder en surface externe et s’hydrurer en surface interne. Ses propriétés vont également évoluer sous irradiation (gonflement, fluage). Ces évolutions combinées vont conduire à des déformations des crayons ou des assemblages, voire des ruptures de gaines. C’est le vieillissement de l’assemblage combustible qui limite son temps de séjour en réacteur et donc détermine le taux de combustion.

Les progrès constants réalisés dans la fabrication des assemblages (qualité des matériaux, contrôle de l’interaction pastille-gaine) ont permis de passer d’un taux de combustion de 33GWj.t-1 (le combustible initialement enrichi à 3 % restait 3 ans en réacteur) à celui couramment retenu aujourd’hui de 47GWj.t-1 (le combustible initialement enrichi à environ 4 % reste 4 ans en réacteur). Un gainage particulièrement avancé dit M5TM permet même d’atteindre des taux de combustion de plus de 60 GWj.t-1. Afin de lisser la réactivité du réacteur, le combustible est remplacé par étape, avec soit une gestion par quart (un quart du cœur est remplacé tous les 12 mois) soit une gestion par tiers (un tiers du cœur est remplacé tous les 18 mois).

Avec un taux de combustion de 47,5 GW.j.t-1, la composition du combustible usé est la suivante :

- uranium : 94 % (avec une teneur en 235U de 0.74 % proche de celle de l’uranium naturel)

- produits de Fission : 4.9 %

- plutonium 1 %[6]

- actinides mineurs (Np, Am et Cm) : 0,1 %

Le combustible usé contient donc encore beaucoup de matière énergétique (uranium et plutonium) 5 % seulement des atomes ayant été fissionnés. C’est ce qui justifie le traitement recyclage retenu par la France.

Après passage en réacteur, le combustible devient fondamentalement diffèrent du combustible neuf du fait de :

- sa forte radioactivité, liée notamment à la création des produits de fission et actinides mineurs ;

- sa forte chaleur résiduelle, liée à cette radioactivité, et nécessitant un refroidissement ; typiquement, un an après sortie du cœur un assemblage combustible a encore une puissance résiduelle de 7kW ;

- sa chimie complexe incluant plus de 40 éléments chimiques différents.

Cette différence conduit à distinguer l’amont du cycle du combustible (toute ce qui est avant le réacteur, de la mine à la fabrication des assemblages) de l’aval du cycle, traitant de la gestion des combustibles usés. Dans l’amont, seule la radioactivité de l’uranium naturel est engagée[7], les combustibles peuvent être manipulés à main nue et le risque chimique reste prépondérant sur le faible risque radiologique. Par contre dans l’aval, le fort niveau d’activité impose de fortes protections biologiques et une bonne maitrise du risque radiologique (irradiation, contamination, criticité).

6. L’entreposage des combustibles usés

Le devenir des combustibles usés (CU) varie selon la politique des pays. Certains pays comme la Suède ou la Finlande, considèrent le combustible usé comme un déchet et le destinent au stockage géologique : c’est l’option dite du cycle ouvert. D’autres, comme la France ou le Japon, le considère une ressource valorisable et le destinent au traitement et recyclage : c’est l’option du cycle fermé, ou seule une petite fraction est considérée comme déchets ultimes (Lire : Production et gestion des déchets radioactifs des industries électronucléaires).

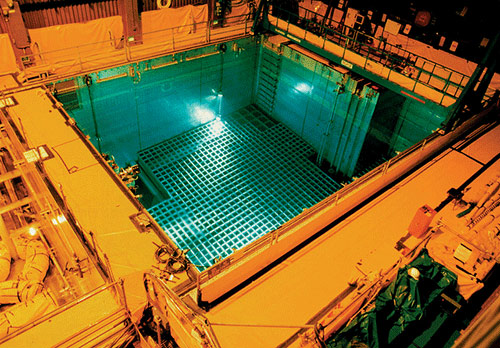

Quel que soit le mode de gestion retenu (recyclage ou non), un entreposage sous eau dès la sortie du réacteur est universellement pratiqué. L’eau en effet permet d’évacuer facilement la chaleur résiduelle, tout en protégeant efficacement contre les radiations. En sortie de réacteurs les combustibles usés sont placés en piscine réacteur pour une période de 1 à 2 ans. Tous les isotopes à vie courte disparaissent (en particulier l’131I et une grande partie des produits d’activation), la puissance résiduelle passant en deux an de 25 KW par tonne à environ 7 KW par tonne. En France les combustibles usés sont ensuite envoyés au centre Areva de La Hague (Cotentin) où ils resteront encore au moins cinq ans en entreposage centralisé en piscine, avant un éventuel retraitement.

Le centre de La Hague dispose de quatre piscines d’entreposage. Une piscine type fait 50 m de long, 16 m de large et 9 m de hauteur, soit plus de 4 m d’eau au-dessus des assemblages (Figure 6). La puissance thermique évacuable est de 12 MW grâce à six échangeurs thermiques immergés. La pureté de l’eau est maintenue grâce à six échangeurs d’ions (mélange de résines anioniques et cationiques).

Les assemblages sont disposés dans des paniers (Figure 7). La capacité d’une telle piscine est de 730 paniers pouvant contenir chacun 9 assemblages REP ou 16 assemblages REB, soit environ 4000 tonnes de combustibles.

Pour les pays qui ont choisi le cycle ouvert, cet entreposage devra être maintenu pendant plusieurs décennies. Certains pays ont alors opté pour des entreposages de longue durée sous eau, comme l’installation souterraine CLAB en Suède, tandis que d’autres ont choisi d’entreposer les combustibles à sec, dans des châteaux déposés sur des aires de stockage, comme aux États-Unis ou au Canada.

7. Le traitement des combustibles usés : dissolution, méthodes d’extraction liquide/liquide, produits sortants

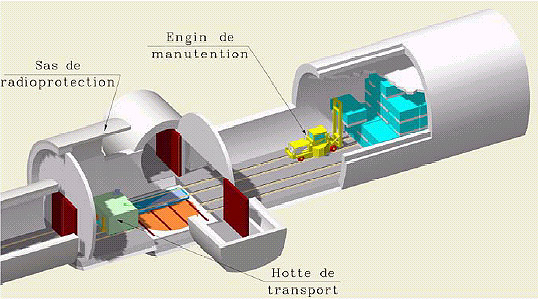

En France, le traitement recyclage des combustibles usés est effectué dans l’établissement Areva de La Hague. Cet établissement dispose de deux usines de traitement, UP2 et UP3[8], d’une capacité de 800t/an chacune. Dans chacune des deux usines, les principales étapes du traitement sont les suivantes.

- Cisaillage des assemblages : une puissante cisaille à commande hydraulique externe découpe des tranches de 3 à 4 cm environ dans l’assemblage, sans démontage préalable. Une telle cisaille, d’une capacité de 4t/j, est polyvalente et peut cisailler aussi bien des assemblages REP que des assemblages REB pour clients étrangers car la France n’exploite pas de REB ; la séparation des embouts s’opère par simple cisaillage entre eux et les crayons.

- Dissolution du combustible : les petit tronçons de crayons tombent dans un dissolveur rotatif ou se produit l’attaque du combustible usé par l’acide nitrique 3M, à ébullition, pendant plusieurs heures. La quasi-totalité du combustible se dissout, produisant d’un côté la liqueur de dissolution et de l’autre les coques, petits morceaux de gaine en zircaloy (Zy) inattaqués. Quelques produits de fissions insolubles (type platinoïde) et quelques limailles de Zy, sont encore en suspension et nécessiteront une opération de clarification de la liqueur de dissolution, avant les étapes suivantes de séparation. Les coques seront séparées et rincées en vue de leur conditionnement.

- Opérations d’extraction d’U et Pu : l’objectif est ici de séparer l’uranium d’une part, le plutonium d’autre part, qui seront valorisés, des produits de fission (PF) et des actinides mineurs (AM) qui seront conditionnés. Cette séparation se fait par extraction liquide / liquide, selon le procédé « Purex ». Ce procédé utilise un solvant organique, le TBP, ayant, en présence d’ions nitrates, une forte affinité et sélectivité vis-à-vis de l’uranium à la valence VI et du Plutonium à la valence IV. Ces deux valences sont celles naturellement présentes dans la liqueur de dissolution fortement oxydante. Au contact avec du TBP (utilisé dilué à 30 % dans un dodécanne) , U et Pu passent en phase organique.

- Désextraction d’U et Pu : une désextraction sélective (ou partition) permet de séparer U et Pu et de les remettre en solution nitrique. Dans un premier temps le TBP chargé en U et Pu est mis en contact avec une solution d’acide nitrique contenant un réducteur choisit pour réduire le Pu sans réduire l’U. Le plutonium, réduit à la valence III, n’a plus aucune affinité pour le TBP et repasse en phase aqueuse. Le réducteur le plus couramment utilisé est le nitrate uraneux U(NO3)4 qui a l’avantage de ne pas introduire d’élément chimique étranger et ne réduit pas l’U(VI). Il ne reste alors que l’uranium en phase solvant. Celui-ci est désextrait dans un deuxième temps, par exemple en mettant le solvant en contact avec une phase aqueuse très faiblement acide. La faible concentration en ions nitrate fait perdre au TBP sa capacité à complexer l’U(VI) et celui-ci repasse a son tour en phase aqueuse.

- Opérations de purification : afin d’atteindre les critères de décontamination vis-à-vis des PF, nécessaires au recyclage de ces éléments, des opérations supplémentaire d’extraction-désextraction sont réalisées ; ce sont les cycles de purification de l’uranium d’une part et du plutonium d’autre part. Le solvant, enfin, est lui-même lavé et filtré afin de pouvoir être recyclé.

A l’issue de ces opérations de séparation, trois principaux flux sont produits.

- L’uranium de retraitement (URT) qui est présent sous forme de nitrate d’uranyle UO2(NO3)2. Étant donné sa faible toxicité celui-ci pourra être transporté à Pierrelatte en camion-citerne et sera éventuellement transformé en UF6 pour un nouvel enrichissement, ou en U3O8 pour entreposage d’attente.

- Le nitrate de plutonium qui sera transformé en oxyde, dans un atelier spécifique de La Hague, par un procédé dit de précipitation oxalique. Ce procédé permet d’obtenir un oxyde dont les spécifications (pureté, granulométrie) sont adaptées à la fabrication du Mox. Cet oxyde est transporté à Marcoule (usine Melox) dans les emballages agrées.

- La solution de produit de fission contenant une faible proportion d’actinides mineurs, qui constitue le déchet ultime majeur de l’énergie nucléaire. Cette solution, hautement toxique, à laquelle sera rajoutée la solution de clarification contenant les platinoïdes insolubles, sera vitrifiée sur place.

8. Les effluents et déchets produits

Les déchets solides sont classés selon quatre catégories principales, en fonction de leur activité et de leur période :

- les déchets de très faible activité (TFA) : déchets de typiquement moins de 10 Bq.g-1, ils proviennent principalement du démantèlement et sont stockés définitivement dans le centre de surface de Morvilliers ;

- les déchets de faible ou moyenne activité et à vie courte (FMA-VC), dits déchets A, stockés en surface dans le centre de stockage de l’aube (CSA) à Soulaines ; pour être acceptée dans ce centre l’activité des déchets doit être devenue négligeable à l’échelle de 300 ans ;

- les déchets de moyenne activité à vie longue (MAVL), dits déchets B qui contiennent des émetteurs α à vie longue ; interdits au CSA, ils sont entreposés sur les sites nucléaires en attente du stockage géologique ;

- les déchets de haute activité vie longue (HAVL), dits déchets C qui sont essentiellement les colis de verres issus de la vitrification des solutions de produits de fission ; comme les précédents, ils sont entreposés sur les sites de production (Marcoule et La Hague) en attente du stockage géologique.

Chaque étape du cycle produit des déchets. Il est intéressant de noter que l’amont ne génère pas d’activité nouvelle mais manipule l’activité naturelle de l’uranium. Les principaux déchets sont les déchets miniers (stériles et résidus de traitement du minéraux) qui sont laissés sur place et traités au moment de la réhabilitation du site minier. Le reste de l’amont ne génère que très peu de déchets qui sont au pire des déchets A.

Les réacteurs produisent quelques déchets d’exploitation de type A, moins de 100 m3 par réacteur et par an. Leurs rejets gazeux ou liquide contiennent une activité extrêmement faible, essentiellement du Tritium et du 14C, n’ayant quasiment aucun impact sur l’environnement (<0,01 mSv/an sur la population la plus exposée).

En fait, la quasi-totalité de l’activité générée par la fission au sein du réacteur reste confinée dans le combustible et se retrouve à La Hague dans le combustible usé. C’est au cours des opérations de traitement de ce combustible que cette activité sera mise à nue et devra être traité.

La solution de produit de fission et d’actinide mineur concentre 98% de l’activité des déchets. Elle sera vitrifiée. Environ 2% de cette activité est contenue dans les coques (déchets de gaine), qui seront compactées. Enfin le plus gros volume des déchets du retraitement provient des déchets technologiques liés à l’exploitation des usines. Toutefois l’activité de ces déchets technologiques représente moins de 0,1% de l’activité totale des déchets du cycle.

Enfin, pour être complet, il faut signaler les effluents liquides et gazeux rejetés par l’usine de retraitement. Quatre isotopes sont volontairement traités par dilution dans l’environnement :

- un produit de fission gazeux, le 85Kr, gaz rare inerte, qui se prête mal au confinement ; son rejet par dilution du haut d’une cheminée de 40 m conduit à un impact environnemental totalement négligeable du fait de son caractère inerte ;

- le tritium, isotope radioactif de l’hydrogène de faible radio toxicité, et l’iode 129[9], sont rejetés sous forme aqueuse dans l’océan grâce à une conduite de 4,5km de long ; la forte teneur en hydrogène et en iode de la mer permet une immense dilution isotopique, garantissant l’absence de reconcentration de ces isotopes dans le biotope ;

- le carbone 14, enfin, radioélément naturel, est rejeté pour moitié sous forme aqueuse et pour moitié sous forme gazeuse.

L’impact de l’ensemble des rejets de La Hague sur la population la plus exposée est inférieur à 0,02 mSv/an.

9. Le recyclage des matières valorisables U et Pu (URE, MOX, RNR et autres)

À l’issue de quatre années en réacteur, seulement 5 % en poids des atomes d’uranium ont été consommés (fissions et activations), le combustible usé contenant encore 95 % de matière, fissile ou fertile[10], potentiellement énergétique. Le choix d’un cycle fermé vise d’une part de valoriser ces 95% et d’autre part à confiner au mieux les 5 % de déchets ultimes produits. Ce traitement recyclage a été prévu par la France dès la construction du parc de réacteurs REP actuel, avec la construction d’une l’usine de traitement du combustible civil à La Hague dans les années 1970 et le lancement d’une filière industrielle de réacteurs à neutrons rapide (Superphénix) capable de valoriser la totalité de la matière, fissile ou fertile, dès les années 1980. L’arrêt dans les années 1990 de la filière à neutrons rapides, marqué par la fermeture de Superphénix en 1998, a conduit à ne valoriser pour l’instant que la matière fissile.

Le plutonium récupéré à La Hague, soit 1% en poids du CU, est envoyé à l’usine Melox de Marcoule sous forme oxyde où, mélangé à hauteur de 6 à 10% de PuO2 avec de l’oxyde d’uranium appauvri, il permet de produire le combustible MOX (Mélange d’Oxydes). Ce combustible permet d’alimenter une vingtaine de nos réacteurs de 900MWe qui sont dit « Moxés [11]».

La mise en œuvre du combustible MOX, en attendant le développement des réacteurs rapides surgénérateurs, permet, d’une part une économie de l’ordre de 10% sur la quantité d’uranium naturel à utiliser et d’autre part de maîtriser l’inventaire en plutonium : pas de Pu sur étagère, mais du Pu potentiellement disponible sous forme de MOX usés pour le futur démarrage de réacteurs rapide.

L’uranium de retraitement (URT) représente 94% en poids des combustibles usés ; il contient environ 0.74% d’235U, mais également de petites quantités d’isotopes plus gênants, créés en réacteurs, comme 232U (irradiant) et 236U, poison neutronique. Il est en parti ré-enrichi pour donner de l’uranium de retraitement enrichi (URE) qui alimente les réacteurs de Cruas. Ce recyclage permet une économie d’uranium naturel de l’ordre de 7%. L’URT non utilisé est conservé sous forme stable U3O8, comme stock stratégique.

Le recyclage n’est effectué qu’une fois (mono-recyclage) et les MOX et URE usés ne sont pas retraités. En effet, la teneur en matière fissile du Pu, isotopes impairs, diminue à chaque passage en réacteur et après deux passages de quatre ans, le vecteur isotopique est trop dégradé pour justifier du multi-recyclage. Dans le cas des URE, c’est la teneur en isotopes gênants, comme 232U (irradiant) et 236U, poison neutronique, qui augmente à chaque passage en réacteurs et condamne le multi- recyclage dans les réacteurs à eau.

Le mono- recyclage de l’U et du Pu permet donc une économie d’uranium naturel de l’ordre de 17%. L’entreposage en piscine centralisé à La Hague des MOX et URE usés permet de conserver la matière fertile et fissile non utilisée sous une forme huit fois plus compacte que les combustibles usés initiaux. Il faut, en effet, 7 UOx pour faire un MOX qui remplace un huitième UOx. Il est surtout une solution d’attente qui permet de ne pas mettre en stockage géologique des matières nucléaire hautement valorisable avec un parc de réacteurs à neutrons rapide (RNR)[12].

10. Le confinement des déchets : vitrification, compactage des coques, cimentation et autres

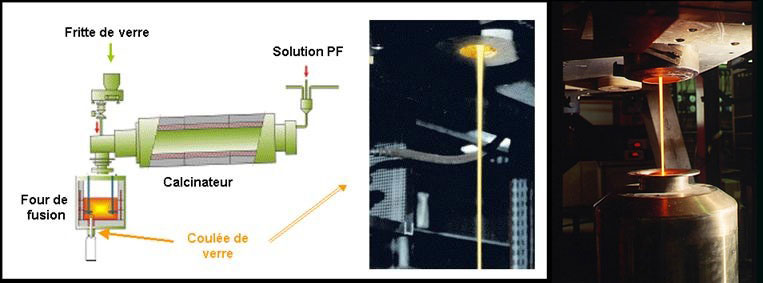

Les solutions de produits de fission (PF) sont vitrifiées. Le verre de confinement, qui concentre 98% de la radioactivité liée à la production d’électricité d’origine nucléaire, est le principal déchet nucléaire. Les solutions sont calcinées puis mélangées à une fritte de verre borosilicaté dans un four de fusion porté à 1150°C. Lorsque le bain est homogène, le verre est coulé par batch de 400 kg dans des conteneurs en acier réfractaire, fermés par un couvercle soudé, appelés conteneurs standards de déchets vitrifiés (CSD-V), destinés au stockage géologique (Figure 8).

La première usine au monde de vitrification des solutions de PF a été démarrée à Marcoule en 1978. L’atelier de vitrification de Marcoule (AVM) a permis de vitrifier tous les produits de fissions issus du retraitement des combustibles des réacteurs UNGG de première génération. Suite à ce succès, six lignes de vitrifications ont été construites à La Hague dans deux ateliers (R7 à l’usine UP2 et T7 à l’usine UP3). Ces ateliers permettent de vitrifier quasiment en ligne les solutions de produit de fission issues du retraitement des combustibles des réacteurs à eau.

La formulation d’un verre de confinement est un compromis entre d’une part la capacité du verre à incorporer dans sa structure tous les éléments chimiques présents dans la solution de PF (plus de 30 éléments différents), d’autre part le respect de contraintes technologiques indispensables à sa faisabilité en cellule blindée (température de fusion, viscosité) et enfin la garantie de ses propriétés de confinement à long terme (stabilité thermique, chimique et sous rayonnement).

Les déchets de gaines, appelés coques, constituent, en termes d’activité, le second type de déchets nucléaire (environ 2% de la radioactivité liée à la production d’électricité d’origine nucléaire).

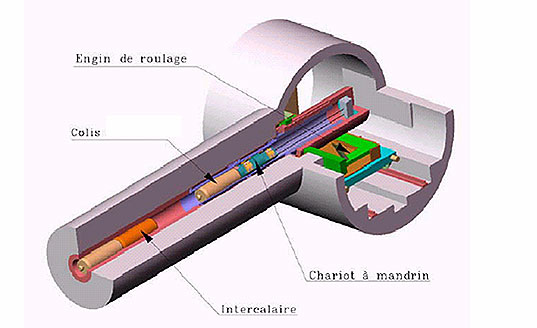

Après avoir été cimentés jusqu’en 1995, ces déchets sont maintenant compactés par une puissante presse et les galettes introduites dans des conteneurs standards de déchets compactés (CSD-C) ayant la même forme que les CSD-V (ils sont également destinés à terme au stockage géologique).

Enfin, les déchets technologiques issus du fonctionnement et de l’entretien de l’usine sont en général compactés et cimentés. Ce sont pour la plupart des déchets FMA-VC destinés au stockage définitif en surface, au centre CSA de l’Aube. Différents types de conteneur en acier ou béton-fibre sont agréés par l’ANDRA et acceptés au CSA. Leur activité représente environ 0,1% de l’activité du cycle.

À l’issue du retraitement, le volume annuel de déchets produit par un réacteur de 1GWe est d’environ 2.5 m3 de déchets vitrifié (HAVL), 5 m3 de déchets MAVL (principalement les coques compactées) et de 100 m3 de déchets FMA-VC (cimentés). Le Tableau 1 récapitule les volumes et activité des principaux types de déchets conditionnées produits par l’ensemble du parc nucléaire français[13].

Tableau 1. Principaux types de déchets conditionnés produits par le parc nucléaire français

| Type | % du volume | % de l’activité | m3 cumulé jusqu’en 2020 pour l’ensemble du parc français |

| FMA-VC (déchets A) | 95 % | <0,1 % | 1 200 000 |

| MAVL (déchets B) | Quelques % | 2 % | 55 000 |

| HAVL (déchets C) | Quelques % | 98 % | 3 600 |

11. Le stockage des déchets ultimes

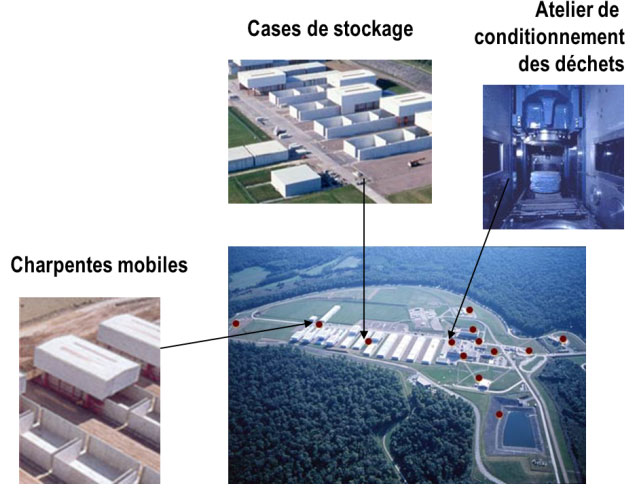

Les déchets FMA-VC, qui représentent l’essentiel du volume des déchets nucléaires, mais seulement une fraction mineure de leur activité, sont stockés définitivement sur le centre de stockage de surface de Soulaines dans l’Aube. Les déchets conditionnés sont placés dans des ouvrages de béton de 25 mètres de côté et de 8 mètres de haut. L’immobilisation finale des colis se fait par remplissage avec du gravier pour les colis en béton ou avec du béton pour les colis métalliques (Figure 9).

Les cases remplies sont fermées par une dalle en béton et recouvertes d’une couche de plastique (polyuréthanne) imperméable. Enfin une couverture finale composée d’une couche argileuse, de couches de matériaux drainants (grès, sable), et de terre végétale ensemencée, termine l’ouvrage.

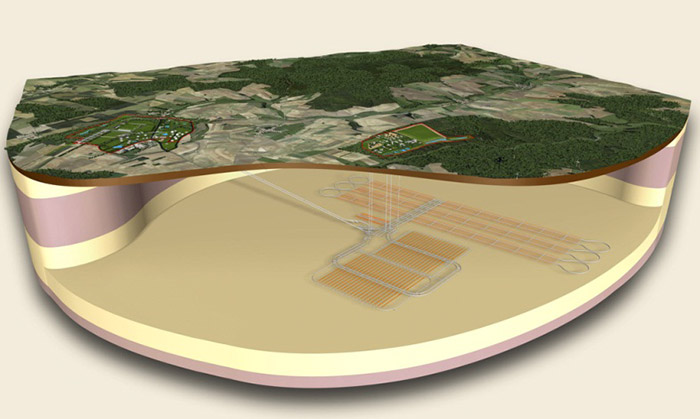

Les déchets HAVL et MAVL, qui ne représentent que 5 % du volume des déchets nucléaires mais concentrent l’essentiel de leur radioactivité, sont destinées au stockage géologique profond. En effet, après quinze ans de recherche, le principe du stockage profond a été retenu par la loi du 28 juin 2006, comme seule solution sûre à long terme pour gérer ce type de déchets sans en reporter la charge sur les générations futures. Un laboratoire souterrain construit à Bure, à la limite de la Meuse et la Haute-Marne, a permis de confirmer la qualité géologique d’une couche d’argile située à 500 mètres de profondeur et d’une épaisseur de 130 mètres (Figure 10).

Le projet français de centre de stockage profond de déchets radioactifs Cigéo (Centre industriel de stockage géologique) est conçu pour stocker les déchets hautement radioactifs et à durée de vie longue, produits par l’ensemble des installations nucléaires actuelles, jusqu’à leur démantèlement, et par le traitement des combustibles usés utilisés dans les centrales nucléaires. Il a été soumis à une enquête publique en 2013. Il est maintenant au stade de consolidation de l’avant-projet sommaire et l’avant-projet détaillé (APS et APD) en vue du dépôt de la demande d’autorisation de création (DAC) à l’horizon 2015 (ou peut-être 2017 suite au débat public) et d’une mise en exploitation en 2025 aux termes de la loi de juin 2006.

Les déchets MAVL, ne dégageant pas de puissance thermique, seront stockés empilés dans des alvéoles de stockage de grand diamètre (Figure 11) ; les colis de déchets vitrifiés, dont il convient d’évacuer la puissance thermique résiduelle, seront placés dans des tunnels horizontaux de petit diamètre (Figure 12)

Depuis plus de 30 ans, un très grand nombre d’études françaises et internationales ont permis de démontrer la sureté, même à long terme, du stockage géologique profond. Comme pour tous les autres ouvrages nucléaires, cette sureté repose sur la notion de défense en profondeur et impose un concept multi-barrière. La matrice de confinement constitue la première barrière, l’ensemble des barrières ouvragées disposées autour des colis (sur-conteneur en acier, argiles gonflantes) constituent la deuxième barrière, tandis que le site géologique lui-même constitue la troisième barrière.

De très nombreuses études ont permis de qualifier le comportement à long terme de chacune de ses barrières. En particulier la grande stabilité thermique, chimique et sous rayonnement, du verre dit « R7T7 » retenu pour vitrifier les solutions issues du retraitement des combustibles des réacteurs à eau, a pu être établie[14], [15]. Concernant la barrière ouvragée, les études ont porté sur la vitesse de corrosion des conteneurs, le temps de saturation des argiles, la spéciation des éléments radioactif en fonction de l’environnement (pH, Eh, complexant), la cinétique de transfert des espèces (sorption, diffusion). Enfin de nombreuses études géologiques et géochimiques ont permis de quantifier les cinétiques de transfert dans les roches hôtes[16]. L’ensemble de ces études, largement publiées et partagées sur le plan international, montrent qu’en scénario d’évolution normale, les rejets d’activité dans l’environnement qui se produiront à très long terme (typiquement 10 000 ans !) sont compétemment négligeables (de l’ordre du µSv par an) et que même dans l’hypothèse de scenarios de fonctionnement très dégradés, ils resteront inférieurs à la limite réglementaire de 0,25 mSv/an.[17]

12. La politique française de traitement des combustibles usés et de gestion des déchets

En 2017, la France, à produit 379 TWh de courant électrique d’origine nucléaire, couvrant plus de 71% des besoins du pays. Avec un parc de 58 réacteurs nucléaires de type PWR, représentant une puissance installée de 63 MWe, l’énergie nucléaire de fission apparaît donc comme une composante majeure du mix énergétique français.

La France a également fait le choix stratégique de traiter l’ensemble des combustibles nucléaires UOx usés afin de récupérer les matières valorisables et de les recycler :

- le plutonium récupéré est recyclé en totalité dans les réacteurs actuels sous forme de combustible MOX ;

- l’uranium récupéré est recyclé à environ 60% dans ces mêmes réacteurs sous forme d’URE.

Ce choix permet également de minimiser le volume de déchets produits et de ne destiner au stockage définitif que des déchets dit ultimes, conditionnés dans des matrices appropriées.

Cette notion de déchets ultimes a été introduite par la loi française du 13 juillet 2002 , aujourd’hui intégrée dans le Code de l’environnement, qui les définie comme « les déchets qui ne sont plus susceptibles d’être traités dans les conditions techniques et économiques du moment, notamment par extraction de la part valorisable ou par réduction de leur caractère polluant ou dangereux ».

À la vue de cette définition, il apparaît clairement que, pour la France, les combustibles UOx usés, directement valorisables, ne sont pas des déchets ultimes, tandis que les combustibles MOX usés ne le sont pas dans la perspective du développement d’un parc de réacteur à neutrons rapides capable de valoriser l’ensemble des matières fissiles et fertiles. Du fait de sa très forte concentration en énergie, le combustible nucléaire occupe un faible volume. De ce fait, la conservation des MOX et URE usés sur quelques décennies ne pose pas de problème majeur[18]. Toutefois si, à moyen ou long terme, un parc de réacteur à neutrons rapides ne voyait pas le jour (Lire : Les réacteurs de recherche), la mise en stockage géologique des MOX usés deviendrait inéluctable et réduirait à néant l’effort conduit depuis quarante ans pour séparer le plutonium des déchets ultimes[19].

La France a développé une industrie performante sur l’ensemble du cycle du combustible nucléaire, adossée à une recherche et développement (R&D) de haut niveau. En particulier des solutions techniques performantes ont été développées pour recycler au mieux les matières énergétiques et confiner de façon sure les déchets ultimes. Les problèmes qui se posent aujourd’hui sont beaucoup plus d’ordres sociétaux que techniques. Le stockage géologique des déchets ultimes à vie longue est reconnu par la grande majorité des scientifiques comme une solution sûre et économiquement acceptable (1 à 2% du prix de KWh). C’est pourtant sur lui que se cristallise principalement la vindicte des antinucléaires[20] (Lire : Les risques industriels de CIGEO). En France, les premiers travaux de prospections géologiques ont commencé avec la création de la commission Goguel en 1985. Entre 1987 et 1990, quatre sites géologiques favorables ont été sélectionnés par l’ANDRA (alors au sein du CEA) dans le sel, l’argile, le granite ou le schiste et des travaux de reconnaissance géologique entrepris.

En 1990, de violents incidents provoqués par les opposants sur trois des quatre sites, ont conduit le premier ministre, Michel Rocard, a décider un moratoire d’un an et à saisir l’Office parlementaire d’évaluation des choix scientifiques et technologiques (OPECST). La mission du député Christian Bataille a débouché sur une proposition de loi qui a été voté le 30 décembre 1991 (dite loi Bataille).

Cette loi stipule qu’en matière de gestion des déchets nucléaire à vie longue, aucune décision ne sera prise pendant 15 ans, et que pendant cette période des études approfondies auront lieu selon trois axes :

- axe 1 : étude de la séparation et transmutation des déchets ultimes ;

- axe 2 : étude du stockage géologique profond notamment via la réalisation de laboratoires souterrains ;

- axe 3 : étude de l’entreposage de longue durée.

À l’issue de ces quinze années, le bilan des recherches à été évalué et une nouvelle loi de programme relative à la gestion durable des matières et déchets radioactifs a été votée en juin 2006[21]. Cette loi entérine le fait que le stockage géologique est retenu comme solution de référence pour la gestion des déchets à vie longue, donne un calendrier pour sa réalisation et précise son mode de financement. Elle est assortie d’une seconde loi sur la transparence et la sécurité en matière nucléaire qui reconnait qu’il est illusoire de vouloir faire disparaitre l’ensemble des déchets par transmutation, mais qui demande que les recherches dans le domaine de la séparation/transmutation soient poursuivies, notamment au travers de la réalisation d’un prototype de RNR, pour minimiser l’inventaire en actinide qui sera mis au stockage[22] (Lire : La sûreté nucléaire).

Notes et références

[1] Une présentation plus détaillée de ce cycle peut être trouvée dans l’ouvrage Le cycle du combustible nucléaire, INSTN, Collection Génie Atomique, EDP Sciences, 2002.

[2] Mines de Cigar Lake ou de Mac Artur River

[3] http://www.iaea.org/OurWork/ST/NE/NEFW/Technical-Areas/NFC/uranium-production-cycle-redbook.html

[4] On remarquera que V=0 pour N=1/2 ce qui signifie que le mélange ne coûte rien tandis que V tend vers l’infini pour N=0 ou N=1, ce qui signifie que le coût tend vers l’infini si on cherche à enlever le dernier atome de B dans A ou le dernier atome de A dans B.

[5] Ainsi Eurodif à pleine charge appelait une puissance de 3000 MWe (3 réacteurs du Tricastin voisin !).

[6] En fait il s’en est formé plus de 2% mais la majeure partie à fissionnée contribuant pour environ un tiers de l’énergie produite.

[7] En fait 70 % de cette radioactivité naturelle vient des descendants de l’U et est laissée sur le site minier. Seul 30 % participe à l’activité du combustible neuf.

[8] L’usine de retraitement UP1 est maintenant fermée. Elle était située à Marcoule et était dévolue au traitement des combustibles des réacteurs de première génération Uranium Naturel Graphite Gaz (UNGG)

[9] L’iode 131, responsables des cancers de la thyroïde observés chez les enfants autour de Tchernobyl, de 8 jours de période, a complètement disparu après 5 années d’entreposage en piscine.

[10] La matière fissile, essentiellement 235U et 239Pu, est celle qui peut être directement fissionnée dans nos réacteurs à eau ; la matière fertile, essentiellement 238U, est celle qui n’est pas directement fissile mais qui peut être transformée en matière fissile par un séjour suffisamment long en réacteur à neutrons rapides.

[11] Ces réacteurs n’ayant pas été conçu à l’origine pour accueillir du MOX, pour des raisons de sureté (spectre neutronique un peu plus dur) seulement 30% du cœur est chargé en MOX. L’EPR pourra lui être Moxé à 100%.

[12] A titre d’exemple prenons un réacteur à eau sous pression de 1400 MW (N4) fonctionnant pendant 40 ans. Il produit 7000 t d’U appauvri, 1000 t d’U de retraitement, 11 t de Pu. Un réacteur rapide de même puissance utilisant ces matières peut fonctionner pendant 8000 ans !

[13] ANDRA « Inventaire national des matières et déchets radioactifs » 2012.

[14] Vernaz E., Gin S., and Veyer C. (2012) “Waste Glass”. In: Konings R.J.M., (ed.) Comprehensive Nuclear Materials, volume 5, pp. 451-483 Amsterdam: Elsevier.

[15] Monographie DEN “Le conditionnement des déchets nucléaires”, Commissariat à l’énergie atomique, Editions Le Moniteur, Paris 2008 (France), (Etienne Vernaz Topic Editor).

[16] Une synthèse détaillée de ces travaux peut être trouvé dans le rapport ANDRA intitulé «2006 – 2009, 4 ans de recherches scientifiques à l’Andra pour les projets de stockage» http://www.andra.fr/download/site-principal/document/editions/383.pdf

[17] http://www.irsn.fr/FR/expertise/rapports_expertise/Documents/surete/IRSN_rapport_2005_argile.pdf

[18] Une seule des 4 piscines de stockage de La Hague suffit pour entreposer 40 ans de la production actuelle de MOX usé.

[19] Le MOX ne détruit pas le Pu : il y en a à peu près autant dans le MOX usé que dans le MOX neuf ; à l’usage il dégrade seulement son isotopie, ce qui le rend impropre au multirecyclage en REP ou pour un usage militaire, mais complètement valorisable en RNR.

[20] Une politique d’obstruction systématique à toute solution de traitement des déchets est souvent menée, partant du principe qu’en l’absence d’exutoire à ses déchets cette industrie devra fermer ou mourra d’occlusion.

[21] Loi n° 2006-739 publiée au Journal Officiel du 29 juin 2006.

[22] Loi dit « TSN » n°2006-686 parue au JO le 14 juin 2006.

L’Encyclopédie de l’Énergie est publiée par l’Association des Encyclopédies de l’Environnement et de l’Énergie (www.a3e.fr), contractuellement liée à l’université Grenoble Alpes et à Grenoble INP, et parrainée par l’Académie des sciences.

Pour citer cet article, merci de mentionner le nom de l’auteur, le titre de l’article et son URL sur le site de l’Encyclopédie de l’Énergie.

Les articles de l’Encyclopédie de l’Énergie sont mis à disposition selon les termes de la licence Creative Commons Attribution – Pas d’Utilisation Commerciale – Pas de Modification 4.0 International.