Pas de transition énergétique sans électrification décarbonée grâce, en particulier, à l’énergie solaire photovoltaïque. Mais dans quelle proportion ? Impossible de le dire sans une évaluation de sa compétitivité et de ses impacts environnementaux. Sur ces deux plans, les progrès sont rapides.

Si l’énergie photovoltaïque bénéficie en général d’une bonne opinion dans le public, elle souffre aussi en même temps d’un certain nombre d’a priori négatifs. Parmi les plus fréquents :

- « C’est une énergie qui reste chère ».

- « Il faut de nombreuses années de fonctionnement pour compenser l’énergie nécessaire à la fabrication des équipements ».

- « Les panneaux requièrent beaucoup de métaux rares ou très polluants ».

- « On ne sait pas recycler ces panneaux ».

A coup sûr l’énergie photovoltaïque ne peut prétendre comme toute technologie avoir un impact nul sur l’environnement. Il est donc légitime de s’interroger sur cet impact. En effet, il ne suffit pas que la ressource énergétique soit gratuite et renouvelable à 100% pour en faire une énergie forcément propre. Mais il est important, ici comme ailleurs, de ne pas se satisfaire de données partielles et isolées mais au contraire de s’appuyer sur des informations fiables, en particulier celles issues de nombreuses publications scientifiques (Lire : Energie Solaire : les bases théoriques pour la comprendre).

Résultat de cette démarche : le constat que l’énergie photovoltaïque a connu et continue à connaître une forte évolution, en particulier une baisse très spectaculaire et inédite de ses coûts dont il convient d’analyser les ressorts et de se demander s’il existe un lien entre cette baisse des coûts et l’évolution de l’impact environnemental dans un sens ou dans un autre ?

La conclusion qui peut paraître contre-intuitive est que la forte réduction des coûts entraîne structurellement une réduction de l’impact environnemental. Cette liaison est la raison pour laquelle les deux sujets méritent d’être traités ensemble afin d’en révéler les liens.

1. La baisse historique des coûts

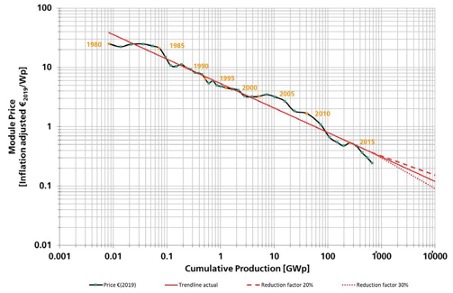

L’évolution des coûts de modules photovoltaïques rapportée à la puissance nominale est documentée depuis le tout début de cette industrie dans les années 1980[1] (Figure 1). Ne sont considérés ici que les modules à base de silicium qui ont, de tout temps, constitué une part de marché de l’ordre de 90%, part qui continue d’ailleurs à rester très largement majoritaire.

Cette évolution, non pas en fonction du temps mais en fonction de la puissance totale cumulée fabriquée, révèle que, si on utilise une échelle logarithmique, elle est assez bien approximée par une droite avec une pente d’environ 0,2, ce qui revient à dire que le prix de la puissance nominale donnée en Watt-crête[2] baisse d’environ de 20% chaque fois que la puissance cumulée double. Dans le milieu du photovoltaïque, cette évolution porte souvent le nom de « loi » de Swanson, du nom de l’industriel qui l’a souvent rapportée, même s’il n’est pas le premier à l’avoir constatée[3].

Figure 1. Evolution du prix de la puissance nominale donnée en watt-crête (Wp) pour les modules photovoltaïques à base de silicium cristallin en fonction de la puissance totale cumulée fabriquée.

Dans ce cas, le terme de « loi » est évidemment inapproprié dans la mesure où aucun modèle théorique ne vient asseoir cette relation entre prix et production cumulée. Il s’agit en réalité d’une courbe d’apprentissage, pouvant être rencontrée dans d’autres domaines. Par exemple, on peut la comparer à l’évolution du prix des écrans plats à base de cristaux liquides pour lesquels la pente de la courbe équivalente est de 0,35 donc plus élevée (Figure 2). Il y a une assez forte similarité entre les deux technologies : fort contenu technologique, faible impact du coût des matériaux traditionnels. La forte pente indique que l’apprentissage a néanmoins été encore plus rapide dans ce cas.

Il est important de noter que, depuis son apparition, l’industrie photovoltaïque a été capable d’une réduction de coût d’un facteur 200 environ, tout en considérant que, dans le même temps, la puissance cumulée installée a été multipliée par environ un million (Lire : Solaire thermique et photovoltaïque : une brève histoire).

En effet, on est passé progressivement d’applications de niche (spatial, sites autonomes) à un développement massif visant une part non négligeable dans l’alimentation globale en électricité, par exemple (Lire : L’énergie solaire photovoltaïque (PV) : une filière compétitive en site isolé).

Figure 2. La réduction des coûts des écrans plats traduisant une courbe d’apprentissage similaire à celle des modules photovoltaïques.

A titre de comparaison la baisse des coûts des éoliennes suit aussi une dynamique de baisse structurelle, mais avec une plus faible dynamique. Il est aisé de comprendre que le coût des éoliennes reste très fortement lié à l’utilisation assez massive de matériaux traditionnels comme le béton et l’acier et les polymères composites dont le prix reste relativement stable.

2. Quels sont les ressorts d’une telle évolution ?

On doit les rechercher dans les diverses implications des progrès technologiques.

2.1. Les progrès technologiques à la base de la « loi » dite de Swanson

Ce type de progression géométrique en fonction de la quantité produite, connu pour d’autres technologies est symptomatique des technologies à fort contenu d’innovation, technologies pour lesquelles la performance ne peut se faire qu’au prix d’intenses efforts de sophistication portant sur des matériaux présents en faible quantité mais à haute valeur technologique.

Pour ces technologies, la part du prix des matériaux ou des composants standards dans le prix total est, au départ, faible. C’est la part des matériaux et des composants inusuels et sophistiqués qui, initialement, est élevée. Il s’agit en particulier des matériaux qui constituent le moteur même de la conversion photovoltaïque, à savoir le silicium et la cellule. Un rendement de conversion significatif de cette dernière n’est obtenu qu’au prix d’un matériau de très haute qualité et de haute pureté et au prix d’un traitement particulièrement ardu au niveau des interfaces du Silicium avec les autres matériaux (Lire : Solaire photovoltaïque : les technologies et leurs trajectoires).

Or le rendement moyen des modules a lui aussi beaucoup progressé dans le temps. Grâce aux efforts de recherche continus effectués par de nombreuses équipes dans l’industrie et dans les laboratoires académiques et portant essentiellement sur le matériau clef qu’est le silicium et sur le composant clef qu’est la cellule, les prix de ces éléments ont fortement baissé en même temps les rendements de conversion ont progressé. Ce double progrès aboutit in fine à une baisse du coût du Watt-crête.

En parallèle l’augmentation des volumes de production a entraîné une forte augmentation de la productivité. Des machines avec des tailles et des capacités de production de plus en plus importantes ont été utilisées. On a veillé aussi à ce qu’elles utilisent de moins en moins d’énergie.

Contrairement à une idée répandue, ce n’est pas la localisation des usines dans les pays à faible coût de main d’œuvre qui explique la chute des prix, car la part du coût de la main d’œuvre dans le coût final est très faible. Si la Chine a capté une grande part du marché c’est essentiellement grâce à un investissement massif souvent basé sur des machines fabriquées en Europe et grâce à un accès facile à du capital bon marché.

En parallèle on a cherché à diminuer autant que possible la quantité de consommables.

Si le rôle des industriels fabricants de cellules et de modules a été fort, celui des fournisseurs de matériaux (silicium purifié, wafers de silicium) et celui des fabricants d’équipement a été essentiel, même s’il reste méconnu.

Face à la difficulté technique pour réduire les coûts qui s’est renforcée au fur et à mesure dans le temps, la progression du marché et surtout ses perspectives d’augmentation ont constitué une puissante incitation à l’augmentation des ressources dédiées à l’innovation, innovation qui a permis d’augmenter les performances tout en diminuant les coûts.

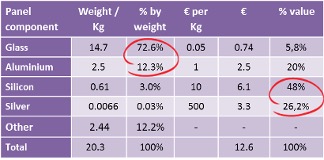

Derrière la « loi » de Swanson se cache donc une puissante courbe d’apprentissage mobilisant toute une chaîne d’approvisionnement. On le comprend mieux au vu de la proportion en masse et en coût des différents matériaux utilisés dans un module au silicium cristallin (Tableau 1). Il s’agit de valeurs de référence en 2015. Bien-sûr, si les proportions en poids évoluent assez peu, celles en coût évoluent davantage.

On constate l’importance du coût du silicium et celui de la mise en œuvre des cellules alors que le silicium représente une très faible part en poids. On peut en déduire facilement que la baisse de coût constatée (Figure 1) porte essentiellement sur la baisse de coût de ces deux composantes.

Il est important de signaler ici que le silicium de base est bon marché. C’est un matériau très abondant sur la croûte terrestre, le plus abondant après l’oxygène. Il coûte de l’ordre de 1€/kg après carbo-réduction du minerai de quartz (oxyde de silicium) et il est fabriqué en gros tonnage pour l’industrie métallurgique et la fabrication des polymères. C’est sa purification à un degré extrême et sa transformation en monocristaux qui est couteuse. On passe à plusieurs dizaines d’€/kg au bout du compte et au stade de la cellule.

La consommation énergétique importante lors de la purification et de la cristallisation du silicium explique en grande partie ce coût significatif et explique aussi l’émission de gaz à effet de serre (voir plus loin).

A l’inverse le coût des matériaux comme le cuivre et l’argent ne sont pas susceptibles de baisser. Ils sont utilisés pour d’autres applications et c’est leur abondance et leur coût d’extraction qui régissent leurs prix. La tendance pour baisser le coût des cellules et des modules est de baisser, autant que faire se peut, la quantité de ces matériaux sans sacrifier le rendement de conversion.

Tableau 1. Les différents matériaux présents dans un module photovoltaïque et leurs parts en termes de poids et de coûts

En résumé, l’effort pour réduire les coûts des modules photovoltaïques a donc porté et continue à être porté sur les points suivants :

- la forte diminution de la consommation énergétique des étapes de purification du silicium qu’illustre, d’ores et déjà, la consommation des réacteurs de cracking de chlorosilanes diminuée de plus d’un facteur deux, en jouant sur la taille des équipements et sur les pertes thermiques ;

- la diminution des pertes de silicium à toutes les étapes, en particulier lors du tirage des lingots de monocristaux et lors de la découpe ;

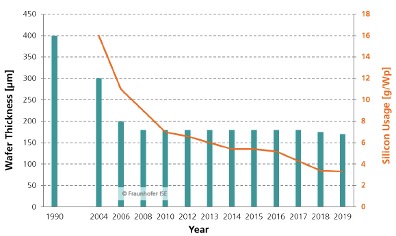

- la réduction de l’épaisseur des tranches de silicium (Figure 3) laquelle ne vient pas au détriment du rendement de conversion bien au contraire et le maintien d’une certaine épaisseur autour de 170 µm n’intervenant que pour diminuer le risque de casse lors du montage ;

- la diminution de la quantité d’argent utilisé, lequel est utilisé pour la prise de contact et pour la collecte du courant sur les cellules ; un des moyens simples a été de faire des bus de collectes beaucoup plus fins mais plus nombreux ; à terme, on cherche à ne plus utiliser de l’argent déposé par sérigraphie, mais à utiliser des fils de cuivre ;

- l’augmentation des rendements de conversion par une diminution des pertes, type pertes optiques, pertes par recombinaison des porteurs aux interfaces du semi-conducteur, pertes ohmiques et autres ; dans ce domaine, on est passé d’un rendement moyen de 14% en 2006 à un rendement moyen de 18% en 2020 et cela tout en baissant les coûts d’un facteur dix1;

- l’augmentation des cadences de production.

Il reste de la marge de progrès et cela tant que le coût du silicium et celui de la cellule restent encore prégnants dans le coût global. Pour en comprendre les évolutions passées et à venir, on peut se référer à la feuille de route publiée chaque année par la Verband Deutscher Machinen-und Aulagenbau e.v (VDMA)[4]. On y trouve l’évolution récente et programmée de nombreux paramètres. A titre d’exemple : le rendement des cellules, l’épaisseur des wafers de silicium, la perte au sciage, l’augmentation de productivité des machines, notamment.

Un bon exemple du suivi de cette feuille de route technologique est donné par la diminution de la quantité de silicium nécessaire pour la fabrication d’un Watt-crête (Figure 3).

Figure 3. Evolution de l’épaisseur des tranches de Silicium et de la quantité de silicium nécessaire à la fabrication d’un Watt-crête de module photovoltaïque

2.2. Impact de cette évolution sur le coût du kWh photovoltaïque

C’est cette diminution importante du prix du Watt-crête des modules qui explique en grande partie la baisse du coût actualisé du prix du kWh photovoltaïque évaluée par son Levelized Cost Of Electricity (LCOE). Ce coût est désormais très compétitif et souvent plus bas, pour ce qui concerne les grandes centrales au sol installées dans les pays bien ensoleillés, que le coût de toutes les autres sources y compris celui des centrales à gaz ou à charbon[5].

Les perspectives d’évolution montrent qu’on peut encore espérer un gain d’un facteur 2 d’ici 2050[6]. A titre d’exemple on passerait, pour un ensoleillement comme celui de Malaga, d’un prix actuellement de 16 à 30 €/MWh, selon le coût du capital, à 6 à 11 €/MWh en 2050.

3. Les coûts environnementaux du photovoltaïque

Comme la ressource énergétique pour produire l’électricité photovoltaïque est naturelle, et totalement propre, l’impact environnemental est essentiellement lié à d’autres facteurs comme la fabrication des composants, l’installation des systèmes, les déchets à l’issue du recyclage et, dans certains cas, une dose d’artificialisation des sols.

Dans une assez large mesure cette artificialisation peut être évitée en couvrant des surfaces déjà artificialisées comme les toitures de bâtiment, les parkings, les délaissés d’infrastructures existantes, toutes possibilités spécifiques de l’énergie solaire, énergie qui peut se déployer à toutes les échelles de la plus petite à la plus grande.

Dans le cas d’utilisation de surfaces naturelles, l’artificialisation créée par l’installation de photovoltaïque n’est souvent que partielle dans la mesure où il est nécessaire de laisser beaucoup d’espace entre les modules si on veut garder un ensoleillement suffisant, ce qui permet aux plantes basses de pousser et aux animaux de circuler. Il n’empêche qu’un recourt à des centrales au sol de trop grandes surfaces, utilisant des espaces naturels ou agricoles, n’est pas neutre du point de vue des systèmes écologiques.

Des approches pour une meilleure synergie entre photovoltaïque et agriculture commencent à apparaître dans ce qui a été nommé « l’agrovoltaïsme ». Souvent l’ombrage partiel a des impacts positifs sur l’évaporation et aide à maintenir un couvert végétatif de bonne qualité. Mais cela nécessite une optimisation conjointe des deux ressources.

Au-delà de celui lié à un possible empiètement excessif des centrales, le coût environnemental du solaire PV, associé notamment à la fabrication des modules eux-mêmes, peut être estimé après réponse aux questions suivantes :

- Quelle est la production de gaz à effet de serre par kWh produit ?

- Quel est l’impact sur le prélèvement de ressources minérales ?

- Recourt-on à l’utilisation des matériaux toxiques et si oui quels sont-ils et quelles sont les quantités impliquées ?

- Est-il possible de recycler les modules et de récupérer les matériaux de façon cyclique ?

Il s’agit d’appliquer ici comme ailleurs les méthodologies d’analyse de cycle de vie, en ne se contentant pas d’une analyse statique mais en examinant comment ces points évoluent et vont évoluer au fur et à mesure de la rapide évolution technologique.

3.1. Evolution du temps de retour énergétique

La fabrication des modules photovoltaïques, on l’a vu, nécessite une assez grande quantité d’énergie. Au départ, dans les années 1980, le temps de retour énergétique, temps nécessaire en fonctionnement pour que l’énergie produite compense l’énergie qu’il avait fallu dépenser pour la fabrication des modules, était de plus de 10 ans.

Les progrès constants réalisés dans la technologie ont permis de faire baisser considérablement ce temps : diminution considérable de la quantité de silicium utilisé (Figure 3), baisse d’un facteur deux de quantité d’énergie nécessaire pour purifier le silicium, entre autres.

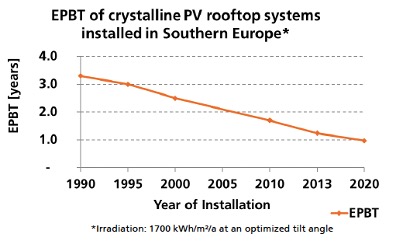

Désormais, selon les sites d’installation et l’irradiation solaire, le temps de retour énergétique pour un système photovoltaïque complet et récent varie entre 0,5 et 2 années selon son lieu d’installation et selon le type et la taille des systèmes. Un exemple d’installation en toiture dans le sud de l’Europe l’illustre (Figure 4)[7].

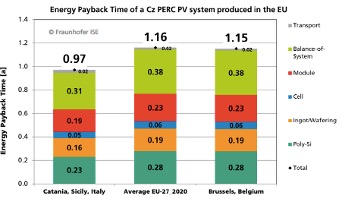

L’impact sur ce temps de retour des différents éléments d’un système complet (purification, cristallisation et découpe des wafers, fabrication des cellules et des modules, reste du système dont le câblage et les onduleurs) peut être évalué dans diverse régions d’Europe (Figure 5).

Figure 4. Evolution du temps de retour énergétique (EPBT : Energy PayBack Time) pour un système photovoltaïque en toiture dans le sud de l’Europe.

Figure 5. Part des différents éléments d’un système photovoltaïque dans le temps de retour énergétique selon le lieu d’installation en Europe.

3.2. Emission de gaz à effet de serre liée à l’énergie photovoltaïque

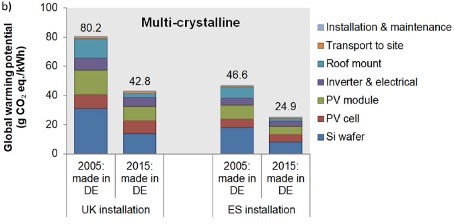

La diminution de cet impact énergétique a pour conséquence une baisse concomitante de l’émission de gaz à effet de serre (GES) par kWh produit. Dans le cas d’une installation photovoltaïque en toiture au Royaume Uni ou en Espagne (Figure 6), on observe que l’émission a baissé environ d’un facteur deux entre 2005 et 2015 et que c’est la baisse de l’impact de la fabrication des wafers de silicium (purification, cristallisation et découpe) qui a la plus forte incidence sur cette baisse.

Figure 6. Emission de gaz à effet de serre (équivalent en g de CO2 par kWh produit) pour deux systèmes photovoltaïques, l’un au Royaume Uni et l’autre en Espagne et deux années 2005 et 2015. Les cellules et les modules ont été fabriqués en Allemagne.

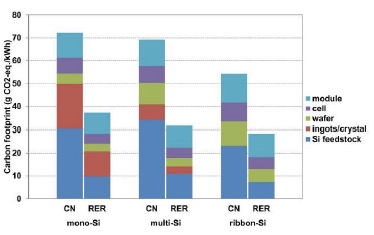

On constate aussi naturellement une forte variation de cette émission selon le lieu de production des modules et donc selon le type d’électricité utilisée. L’émission de CO2 par kWh à partir de modules fabriqués en Chine est le double de celui correspondant à des modules fabriqués en Europe (Figure 7)[8]. L’électricité chinoise est en effet très fortement carbonée car essentiellement issue de centrales à charbon. Le score serait encore meilleur pour des sites de production comme la Norvège, le Canada ou la France. Malheureusement la Chine concentre une très forte part de la production et l’énergie photovoltaïque pourrait être encore plus vertueuse de ce qu’elle est actuellement en encourageant la production dans les régions utilisant une électricité fortement décarbonée.

Figure 7. Impact du lieu de fabrication des modules photovoltaïque (Chine CN ou Europe RER) sur l’émission en CO2 du kWh photovoltaïque

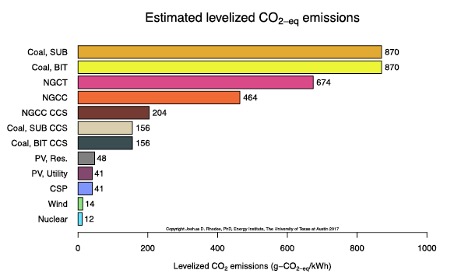

Les données disponibles sur les émissions de CO2 par kWh de photovoltaïque produit révèlent une grande variabilité qui est due aux choix des paramètres initiaux : modes et lieux de fabrication, année de l’analyse, lieux d’installation, taux d’ensoleillement, entre autres. Le National Renewable Energy Laboratory (NREL) a compilé 400 publications et aboutit à une moyenne de 45 gCO2eq par kWh, ce qui positionne l’énergie photovoltaïque proche des autres énergies renouvelables. Les données de l’Université du Texas (Figure 8)[9] confirment ce positionnement.

Sous l’effet de l’évolution technologique décrite plus haut, l’émission de CO2 va continuer structurellement à baisser. Le rapatriement partiel de la fabrication des cellules et des modules en Europe actuellement envisagé pourra aussi contribuer à cette évolution.

Figure 8. Emission de gaz à effet de serre (en équivalent CO2) par kWh pour différents types de centrales de production d’électricité. (Charbon bitumineux ou non, Turbine à gaz, gaz à cycle combiné, Charbon ou gaz avec séquestration du CO2, photovoltaïque, éolien et nucléaire)

3.3. Utilisation des métaux rares ou toxiques

Il est souvent reproché aux énergies renouvelables, en particulier au photovoltaïque, d’utiliser des métaux rares ou toxiques. Dans ce cas, sont visées les technologies photovoltaïques en « Couches minces » telles que le CdTe ou le CIGS, la première utilisant le cadmium pour la couche active et la deuxième l’indium. Ce reproche est en fait peu pertinent pour une double raison :

- ces technologies n’occupent qu’une très faible part du marché (moins de 10%) ;

- les quantités de cadmium et d’indium utilisées sont faibles car les couches de CdTe et de CIGS sont très minces (de 1 à 6 mm).

S’agissant de la technologie majoritaire, celle à base de silicium cristallin, si elle a recours à des matériaux comme l’argent, voire à des alliages contenant un peu de plomb pour les soudures de connexion, il est possible et envisagé soit de fortement baisser, soit de supprimer ces matériaux dans le futur car ils ne sont pas indispensables. Certaines technologies encore embryonnaires au niveau du marché permettent une suppression totale du plomb et une diminution de la quantité d’argent de 85% sans perte de rendement et avec des coûts potentiellement abaissés[10].

3.4. Recyclage des modules

La possibilité de recycler les modules du point de vue technologique est un fait désormais acquis et bien documenté[11]. Le verre, constituant principal, est un matériau aisément recyclable. Les métaux en plus faible quantité peuvent être récupérés séparément selon des techniques bien connues. Si récupérer le silicium sous sa forme pure n’est pas aisé, ce n’est pas un matériau toxique et il peut facilement être dilué dans les matériaux comme le verre.

C’est le recyclage des polymères assurant l’encapsulation des cellules qui soulève le plus de difficultés. On est obligé de les détruire. L’incinération est la solution la plus simple, mais outre qu’elle est destructrice, elle produit aussi des sous-produits toxiques.

Le recyclage est encore peu développé dans la mesure où les stocks à recycler sont à ce stade trop faibles. Mais des unités prototypes spécifiques de recyclage sont déjà en place en Europe. Il a cependant un coût que la récupération des matières et leurs ventes ne compensent pas forcément en totalité. A l’inverse le recyclage permet de diminuer significativement le bilan carbone.

Il va devenir donc indispensable de mettre en place à l’échelle mondiale une réglementation imposant à la profession et aux fabricants la collecte et le recyclage, comme c’est déjà le cas en Europe, avec la directive Waste from Electrical and Electronic Equipment (WEEE). La mise en place d’une véritable éco-conception visant à choisir les matériaux et les technologies pour un recyclage plus aisé et plus vertueux serait aussi une démarche à mettre en place. Malheureusement, on en est encore qu’au stade des intentions.

4. Focus : un module PV du futur performant, durable et facilement recyclable ?

La dynamique d’évolution future de la courbe d’apprentissage et ce qui pourrait rendre les modules encore plus vertueux et éco-conçus peut être concrétisée par l’exemple récent des travaux de laboratoires allemands et de la société française APOLLON SOLAR montrant un développement de modules nouveaux tout en restant basés sur le Silicium cristallin[12].

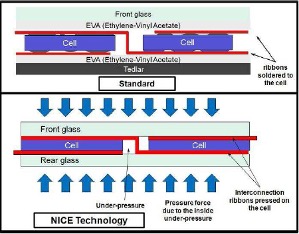

L’idée est d’associer des cellules sur silicium dites à hétérojonction avec une technologie d’assemblage profondément différente de la technologie usuelle et dénommée New Industrial solar Cell Encapsulation (NICETM), technologie développée et brevetée par la société APOLLON SOLAR. Elle consiste à déposer une fine couche de silicium amorphe à basse température sur le wafer de silicium cristallin pour créer la jonction. Elle permet d’obtenir des rendements de conversion élevés au-delà de 20% en production avec un coût très bas.

La technologie NICETM d’assemblage n’utilise aucun polymère d’encapsulation. La tenue mécanique, la protection mécanique et la prise de contact sont assurées par une mise sous vide entre deux plaques de verre et un cordon périphérique qui assure l’étanchéité (Figure 9).

Cette technologie s’apparente à la technologie utilisée pour les écrans plats et est particulièrement fiable en particulier parce qu’il n’y pas de polymères pour noyer les cellules, ce qui évite la dégradation de ces derniers sous l’effet des ultraviolets. Le contact électrique entre les rubans de cuivre assurant la connexion entre cellules et les électrodes sur la cellule se fait par la simple pression mécanique que la mise sous vide induit entre les deux plaques de verre.

Les modules réalisés dans cette étude (Figure 10) sont très performants, bi-faciaux (capables de convertir les rayons lumineux sur les deux faces), et surtout facilement recyclables. Contrairement aux modules traditionnels qui nécessitent une destruction des polymères lors du recyclage, ce qui induit à la fois de la pollution chimique et une dégradation des cellules, il suffit ici d’entailler le joint périphérique et de rompre ainsi le vide, ce qui permet de récupérer aisément les cellules et les rubans de cuivre sans pollution aucune.

On peut ainsi récupérer les cellules pour les réutiliser car elles sont souvent très peu altérées même au bout de plusieurs dizaines d’années. A supposer qu’elles soient néanmoins inutilisables ou cassées, il est aisé avec la technologie hétérojonction d’éliminer les couches fines de surface et de récupérer un silicium ne contenant aucune impureté et donc réutilisable tel quel pour fabriquer d’autres wafers et d’autres cellules. En effet, contrairement aux autres cellules qui subissent des traitements à haute température pour faire diffuser des impuretés dopantes et créer ainsi la jonction, les cellules à hétérojonctions n’ont subi aucuns traitements thermiques susceptibles d’entraîner une pénétration d’impuretés.

Si ce type de module n’est pas encore disponible, les cellules existent déjà sur le marché avec des productions significatives et les machines existent aussi pour cet assemblage de modules. Les étapes à franchir pour un déploiement à plus large échelle sont donc minimales.

Figure 10. Photographie du module prototype réalisé avec la technologie d’assemblage NICE et des cellules à hétérojonctions.

5. Messages à retenir

La technologie photovoltaïque et en particulier la technologie principale à base de silicium cristallin présente une forte dynamique d’évolution structurelle continue, laquelle induit de façon concomitante :

- une baisse des coûts selon une loi de progression connue par ailleurs pour les technologies avec des matériaux clef en faible quantité mais qui nécessitent un très haut niveau de sophistication ;

- une diminution de son impact environnemental.

Le bilan environnemental est globalement très positif et en voie constante d’amélioration.

Une politique réglementaire et incitative permettrait d’aller encore plus loin afin de favoriser la fabrication des modules à partir d’électricité propre, de supprimer totalement l’utilisation de certains matériaux toxiques ou difficiles à recycler comme le plomb ou certains polymères et de mettre en place au niveau mondial une collecte fiable et un recyclage systématique des modules usagés, comme c’est déjà le cas en Europe.

Notes

[1] PV Report 2020- Fraunhofer ISE, https://www.ise.fraunhofer.de/content/dam/ise/de/documents/publications/studies/Photovoltaics-Report.pdf

[2] On mesure la puissance des modules photovoltaïques dans des conditions nominales normalisées correspondant à une irradiance d’environ 1 soleil (environ 1000W/m2) et c’est cette mesure qui constitue la puissance en Watt-crête.

[3] Richard Swanson, fondateur de SunPower Corporation, fabricant de panneaux solaires.

[4] International Technology Roadmap for photovoltaics, 11th edition, April 2020

[5] https://www.lazard.com/media/451419/lazards-levelized-cost-of-energy-version-140.pdf

[6] Eero Vartiainen et al, « Impact of weighted average cost of capital, capital expenditure, and other parameters on future utility‐scale PV levelized cost of electricity », EUPVSEC 2019, Wiley

[7] Photovoltaics Report, Fraunhofer ISE 2020, www.fraunhofer.ise.de

[8] D.Yue et al. SolarEnergy 105 (2014) pp679-678

[9] « The full cost of electricity » University of Texas at Austin, Energy Institute

https://energy.utexas.edu/sites/default/files/UTAustin_FCe_Exe_Summary_2018_09_19.pdf

[10] A.Faes et al. « Smart Wire Solar Cell Interconnection Technology » 29th European Photovoltaic Solar Energy Conference and Exhibition proceedings, p2555-2561

[11] « An overview of solar photovoltaic panels’ end-of-life material recycling ». ShahariarChowdhury et al. Energy Strategy Reviews 27 (2020) 100431

[12] D.Reinwand et al. « Lab-scale Manufacturing of Medium m-sized N.I.C.E.TM Modules with High-Efficiency Bifacial Silicon Hererojunction Solar Cells ». Proceedings of the 8th workshop on Metallization and Interconnection for Crystalline Silicon Solar Cells. 2019.

https://aip.scitation.org/doi/abs/10.1063/1.5125874