L’exploitation d’une chute d’eau pour produire de l’électricité dépend d’équipements, dont des conduites forcées. Quelle en est la genèse ? En quoi leurs performances dépendent-elles d’innovations ? La reconstitution de celles menées à bien par l’entreprise Bouchayer-Viallet, dont l’auto-frettage, répond excellemment à la question.

Dès 1848, l’industrie de la papeterie dynamise l’ensemble du bassin grenoblois. Le bois a remplacé les chiffons pour la fabrication du papier et le râpage du bois, ou défibrage, exige un volume important de matières premières mais aussi d’énergie. Ces deux impératifs trouveront leur solution dans l’environnement naturel de Grenoble : le bois sera extrait des forêts alpines et l’énergie sera issue de la puissance hydraulique des chutes d’eau.

1. Les pionniers de la houille blanche

Trois hommes se sont illustrés, à cette occasion. Le premier, Amable Matussière, installe des défibreurs actionnés par des turbines situées sur le torrent du Domeynon et fait venir Alfred Frédet pour l’épauler. Ensemble ils installent une chute de 70 mètres de haut au dessus de Brignoud afin d’alimenter une nouvelle râperie.

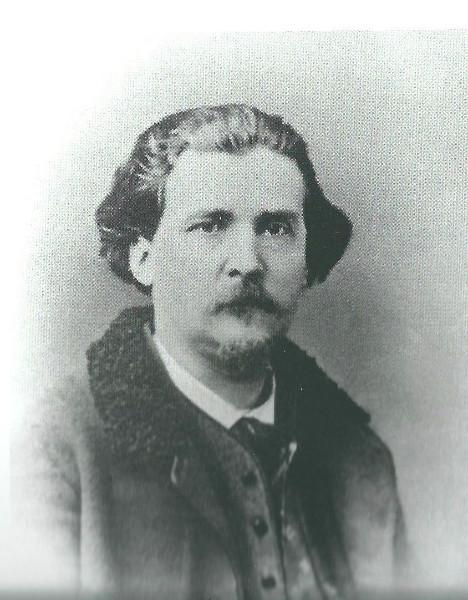

Puis, lors d’une visite à l’Exposition universelle de Paris en 1867, Amable Matussière rencontre Aristide Bergès, dont les parents étaient papetiers dans les Pyrénées. Il l’invite à venir à Domène pour assurer la mise en route de défibreurs et tous les trois vont découvrir tout le potentiel hydraulique de la région. Ce sera la grande aventure de la « Houille blanche », terme imaginé par Aristide Bergès qui, dans une note de 1880 écrivait : « de la Houille Blanche, il n’y en a pas, ce n’est qu’une métaphore, j’ai seulement voulu préciser que les glaciers de nos montagnes étaient une richesse aussi précieuse que la houille des profondeurs ».

Cette révolution aurait pu se limiter à la papeterie mais un autre événement est intervenu à la même époque : en 1883, le maire de Grenoble, Edouard Rey, invite Marcel Deprez, un brillant inventeur, à venir réaliser une première expérience du transport à distance de l’énergie électrique entre Jarrie et le centre de Grenoble (Figure 1). Avec cette réalisation, la voie de l’hydroélectricité est ouverte et l’équipement des hautes chutes va s’accélérer au cours des années. Le développement spectaculaire de ces centrales va donner naissance à de puissants groupes industriels pour la construction des conduites forcées, des turbines et des équipements électriques.

C’est la chance que saisissent des hommes comme les Bouchayer et les Viallet, descendus de la Matheysine, une région montagneuse où la vie est dure car le travail nécessite beaucoup d’énergie et de persévérance, qualités qui ont fait des matheysins des hommes et des femmes que rien n’arrête et qui vont jusqu’au bout de leurs projets (Lire : Gaz électricité de Grenoble – GEG).

2. Les familles Bouchayer et Viallet

Pierre, né en 1808, est maître cloutier, comme ses parents et grands parents. Il assume la responsabilité des forges mais la situation a complètement changé car les clous fabriqués à Saint-Étienne devenus chers concurrencent ceux de la Matheysine. Comment faire vivre les dix enfants encore en vie sur les 17 nés dans la famille ?

En 1847, l’un des fils, Joseph, âgé de 12 ans, sentant qu’on manque de pain à la maison, se résout à aller gagner sa vie à Grenoble et, sans avertir ses parents, part à pied et parcourt les 35 kms, aidé par un charretier complaisant. Il se présente chez un oncle, boulanger qui, conseillé par un édile grenoblois, M. Giroud, le met à l’École des Frères puis à l’école professionnelle du père Hauquelin. Tout en aidant, son oncle, il travaille le soir, étudiant à la lueur du four pour économiser les bougies.

Entré dernier de sa classe, il sortira au bout de trois ans premier de sa promotion.

Le Père Hauquelin qui connaît tous les industriels et artisans de Grenoble confie alors, le jeune Bouchayer à Hippolyte Bouvier qui possède une petite entreprise de chaudronnerie. Joseph travaillera dans cette entreprise pendant 17 ans et deviendra son homme de confiance, après avoir, entre temps, épousé sa nièce (Figure 2).

À la mort de son patron, Joseph crée sa propre entreprise, début d’une grande aventure. Deux ans plus tard il a déjà une vingtaine de chantiers d’installation de chauffage mais, manquant de capitaux, il s’associe en 1871 à Félix Viallet dont la famille est, elle aussi, originaire de Saint-Jean-de-Vaulx dans la Matheysine (Figure 3).

Félix Viallet est le fils d’un entrepreneur en fortifications. Grand montagnard, il présidera le Club Alpin Français et deviendra maire de la ville de Grenoble dans les dernières années de sa vie. Doté d’une grande ouverture d’esprit et d’une clairvoyance particulièrement favorable il jouera un rôle important au sein de cette jeune entreprise en pleine mutation et en plein développement. Son éducation, sa courtoisie et son éloquence complétaient bien le sens pratique de son associé. C’est lui qui encouragea l’entreprise, dès le début de ses activités, à s’orienter vers la construction de conduites forcées.

À la mort de Joseph Bouchayer, son fils Aimé prend la direction de l’entreprise. Il sera secondé par son frère Auguste qui jouera un rôle important dans la technique des conduites forcées. Aimé Bouchayer a été un grand patron : après la Première Guerre mondiale, il créé l’Association des Producteurs des Alpes Françaises (APA) qui réunira jusqu’à 700 industriels.

3. Les conduites forcées

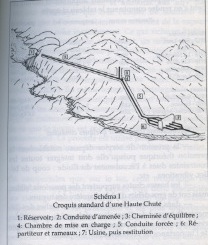

Dans une centrale hydro-électrique, la conduite forcée est la canalisation qui relie une source d’eau à la turbine entrainant le générateur électrique (Lire : Les ouvrages hydrauliques). Ce nom de conduite forcée résulte du fait que de fortes pressions vont s’exercer sur les parois, ce que l’on comprend bien en se souvenant que la puissance engendrée par la chute d’un corps est le produit de son poids par la hauteur de sa chute. Pour obtenir de la puissance à partir d’une chute d’eau on peut, selon les sites, ou bien privilégier le poids, donc le débit, ce qui sera le cas des basses chutes inférieures à 50 mètres (m) et des moyennes chutes entre 50 et 200 m, ou bien privilégier la hauteur de chute (Figure 4).

Pour bien comprendre cette problématique, un bref retour en arrière est indispensable.

3.1. Principes de base

Soit un corps de poids P tombant d’une altitude de H mètres à une altitude de h mètres. Pendant cette chute, le corps accomplit un travail égal au produit du poids par la différence d’altitude T = P x (H-h). Imaginons une machine permettant d’utiliser ce travail de la pesanteur, soit un arbre horizontal reposant sur 2 paliers et portant une poulie sur laquelle est enroulé un fil soutenant le poids P. Ce poids, en tombant verticalement, fait tourner l’arbre qui va actionner un outil. En faisant abstraction des frottements divers, le travail transmis aux outils est égal à P x (H-h). Si P = 15 kgs H = 20 m h = 12 m le travail T = 15 x (20-12) = 120 kilogrammètres.

Si maintenant le poids P met 12 secondes pour tomber, la puissance produite sera de 120 kgm/12 sec = 10 kgm par seconde ce qui sera la puissance théorique fournie par la machine. L’unité mécanique adoptée à l’origine de l’hydro-électricité a été le cheval-vapeur (CV) qui correspond à un travail uniforme de 75 kgm/sec puis on est passé à une nouvelle unité de puissance électrique le kilowatt (kW) qui correspond à un travail uniforme de 102 kgm/sec (Lire : Les unités d’énergie). En réalité, le mode de fonctionnement idéal sans frottement est irréalisable, il existe toujours des résistances passives et le travail utile sera égal au travail théorique moins le travail résistant, le rapport des deux portant le nom de rendement.

3.2. Rôle des conduites forcées

L’application de ces principes de base à une chute d’eau équipée s’effectue, en amont, par la construction d’un barrage en travers du courant, ce qui permet de régulariser le débit mais aussi de surélever l’altitude du point de départ A et d’augmenter ainsi la hauteur de la chute. Derrière ce barrage se formera un lac artificiel qui pourra en montagne être utilisé lors des périodes creuses en hiver avant la fonte des neiges (Lire : Les stations de pompage (STEP)).

Le site qui se prête le mieux à la construction d’un barrage et d’une importante retenue d’eau est souvent éloigné de celui où peut être implantée une centrale. Dans ce cas, la conduite forcée qui va supporter la pression due à la différence de niveau, doit rester la plus courte possible dans un but économique, d’où la réalisation d’une première galerie à faible pente jusqu’à l’aplomb de la centrale. Une cheminée d’équilibre est placée entre la galerie et la conduite forcée pour amortir les variations de pression qui peuvent intervenir lors d’un changement brutal de débit. Cette variation dénommée coup de bélier est souvent provoquée par la fermeture des vannes en pied de conduite forcée. La cheminée permet aussi de laisser entrer l’air lors de la vidange et joue alors le rôle de reniflard, dispositif utilisé pour éviter que la conduite ne s’écrase sous l’effet de la pression atmosphérique en cas de vidange brusque.

À l’aval, un collecteur répartit l’eau vers les turbines. Lorsque les vannes du bas sont fermées et celles du haut ouvertes, la conduite est à l’état de repos, un manomètre placé en bas permet de mesurer la charge statique, soit la hauteur d’eau. Lorsqu’on ouvre la vanne du bas, le manomètre indique une pression qui va diminuer au fur et à mesure de l’ouverture de la vanne cela va permettre de mesurer la perte de charge dans la conduite. Cette perte correspond au travail absorbé par les frottements contre les parois ou par les changements de direction. Elle dépend de la nature des parois de la conduite, de sa longueur de son diamètre, de la vitesse de l’eau. Les conduites soudées qui ont remplacé les conduites rivées ont permis de diminuer cette perte de charge de près de 40%.

3.3. L’évolution des conduites forcées

La comparaison de deux aménagements illustre bien les changements survenus au cours des dernières décennies du 19ème siècle et des premières du 20ème :

- en 1863, l’aménagement au fil de l’eau réalisé par Joya pour le compte de la société Vicat à Uriage en Isère comprenait une conduite de 30 centimètres (cm) de diamètre, 360 m de longueur avec une hauteur de chute de 80 m produisant une puissance de 112 CV

- en 1919, le barrage des Sept-Laux en Isère est équipé par la société Bouchayer-Viallet d’une conduite de 850 cm de diamètre, de 3800 m de longueur sur une hauteur de chute de 1050 m produisant une puissance de 47 200 CV.

Au fil du temps, ces conduites forcées font l’objet d’améliorations spectaculaires grâce à l’utilisation de matériaux de plus en plus performants mais aussi grâce à l’inventivité des ingénieurs qui les ont mis en œuvre. À titre d’exemple, à partir de 1900, le fer rivé est remplacé par l’acier rivé puis, à partir de 1910, la soudure au gaz à l’eau remplace le rivetage jusqu’à ce qu’apparaisse la soudure à l’arc électrique. On peut alors utiliser des aciers plus performants et réaliser ainsi des conduites capables de véhiculer un débit plus important sous une même pression.

Pour chaque installation hydro-électrique, le nombre et le diamètre des conduites sont des décisions importantes qui conditionnent l’économie de l’ensemble du projet. Un petit diamètre est peu coûteux mais les pertes de charge sont plus importantes ; un gros diamètre conduit à une augmentation de l’épaisseur des tôles laquelle doit tenir compte des pressions qui s’exercent sur les parois mais aussi des coups de bélier qui peuvent être importants. Dans la revue de la Houille Blanche de 1949, Georges Ferrand cite l’exemple de la chute d’Eget qui a exigé l’installation de 7 conduites soudées au gaz à l’eau pour une chute de 750 mètres et un débit total de 5,3 m3/sec., alors qu’à Malgovert, sous la même hauteur de chute, 2 conduites, pour un débit total de 50 m3/sec., ont suffi.

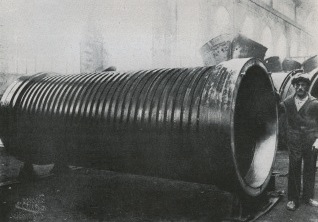

La tendance vers la conduite unique, capable de véhiculer le maximum de débit, a conduit des constructeurs à placer des frettes sur les parois (sorte d’anneaux métalliques) pour participer à la résistance et limiter ainsi l’épaisseur de la tôle. Ces frettes, posées à chaud, nécessitaient un calibrage assez précis, d’où l’orientation vers l’auto-frettage initiée par Georges Ferrand dans l’entreprise Bouchayer et Viallet (Figure 5).

4. Bouchayer et Viallet, grand constructeur de conduites forcées

En 1879 la nouvelle société Bouchayer et Viallet réalise sa première conduite forcée pour la Société des Ciments de la Fontaine Ardente. Son diamètre est de 32 cm, sa longueur 450 m et la hauteur de chute 180 m. Puis en 1882, à la demande d’Aristide Bergès elle construit pour sa papeterie une conduite de 1000 m de long, 50 cm de diamètre avec une hauteur de 500 mètres.

Deux hommes sont les initiateurs et les inventeurs des techniques employées : Auguste Bouchayer et Georges Ferrand.

Auguste Bouchayer, est, à la fois, un poète, un musicien et écrivain (il est l’auteur d’un ouvrage sur Les Chartreux, maîtres de forges et d’un autre sur la géologie du Drac) mais il est surtout un technicien de grande valeur. Ingénieur de l’École Centrale promo 1897, il s’adonne à la recherche et mérite, dans les années 1920, le titre de meilleur hydraulicien de France en raison de ses travaux sur les conduites forcées. Il a inventé l’anti coup de bélier et a été un précurseur en matière de stockage de l’énergie. Cette technique consiste à utiliser l’énergie des centrales thermiques produite en période creuse pour remonter l’eau du bassin aval des centrales hydro-électriques vers la réserve en amont puis à inverser le sens du courant dans la journée pour produire de l’énergie aux heures de pointe ; ce qui est actuellement le cas de la centrale de Grandmaison sur l’Eau d’Olle, affluent de la Romanche.

En 1906, Auguste Bouchayer embauche un jeune gadzarts (surnom donné à un élève ou un ancien élève des Écoles des Arts et Métiers), Georges Ferrand, qui va jouer, durant une cinquantaine d’année, un rôle essentiel dans le domaine des conduites forcées.

Son premier chantier est celui de la conduite forcée de Saint-Jean-de-Maurienne, un ouvrage de 3m30 de diamètre qui enjambe l’Arc, un torrent de la Maurienne, par une courbe auto portante de 65 mètres de portée. De 1907 à 1914, il apprend son métier d’hydraulicien en faisant face à de nombreux problèmes : aplatissements, ruptures, coup de bélier, éboulement et glissement de terrains, gel, mauvais métal, erreurs de conception ou fausses manœuvres.

En 1916, la plupart de ses bassins miniers étant en zone occupée, la France doit, plus qu’avant la guerre, faire appel à l’énergie hydro-électrique. Louis Loucheur, sous-secrétaire d’État des fabrications au Ministère des munitions, est un ami des Bouchayer à qui il s’adresse pour accélérer la construction de conduites forcées. Les deux frères Bouchayer et Maurice Viallet décident alors de créer une filiale chargée de l’étude et du montage des conduites forcées la Société Dauphinoise d’Études et de Montages (SDEM) dont ils confient la direction à Georges Ferrand.

4.1. L’auto-frettage

À cette époque, les Établissements Bouchayer Viallet (EBV) avaient déjà construit plus de 200 conduites mais seules quelques unes dépassaient une hauteur de chute de 500 mètres, hauteur que les nouvelles conduites vont régulièrement dépasser (1050 m aux Sept-Laux) ce qui conduit à la prise d’un premier brevet dénommé « Rivure Ferrand » destiné à limiter l’épaisseur des parois. D’autres seront pris, à partir de 1925 suite à la mise au point par Georges Ferrand de la technique des conduites auto-frettées qui font appel à des frettes exécutées en acier spécial encerclant des tôles relativement minces ce qui procure une économie de matière très importante. La technique repose sur la plasticité de l’acier. Le tuyau paroi est réalisé en acier extra doux avec un diamètre extérieur légèrement inférieur au diamètre intérieur des frettes. Celles-ci, en acier traité à très haute résistance, sont placées à froid sur le tuyau qui est ensuite soumis à une pression supérieure à deux fois la pression normale de fonctionnement. Le tuyau est ainsi plaqué contre les frettes. Pendant cette opération la limite élastique de la tôle est dépassée et la déformation est permanente. Ces tuyaux auto-frettés présentent une garantie exceptionnelle car la pression intérieure en service ne dépassera jamais la pression de frettage. Une fois l’opération terminée les frettes maintiennent une tension sur le tuyau, ce qui équivaut à une précontrainte.

4.2. Le montage

Le montage des conduites représente, également, une part importante de la fourniture en particulier en montagne, il est donc impératif de limiter le poids des tronçons.

Raison supplémentaire pour qu’Auguste Bouchayer et Georges Ferrand s’intéressent aux conduites auto-frettées.

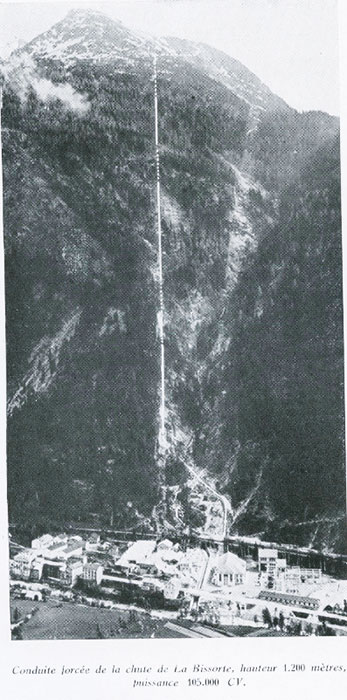

Ainsi pour la conduite de Bissorte, exécutée en 1934. Avec un diamètre de 1,300 m, un tuyau ordinaire de 40 mm d’épaisseur n’aurait pas résisté et de loin à la pression de service. Il est donc décidé de réaliser des tuyaux auto-frettés suivant le système Georges Ferrand qui réduit l’épaisseur de la tôle à 10 mm (Figure 6). Avant la mise au point de cette méthode, le nombre de conduites aurait dû être multiplié (voir plus haut, la comparaison Eget-Malgovert).

Autre progrès, vers les années 1930 : le remplacement du soudage au gaz à l’eau par la soudure à l’arc électrique à l’aide d’électrodes enrobées. C’est l’époque où on aménage des chutes à grande réserve d’eau et à très grande puissance installée.

Ces nouvelles conduites vont devenir le produit phare des Établissements Bouchayer Viallet (EBV) et de sa filiale la Société Dauphinoise d’Études et de Montages (SDEM).

Tableau 1 : Quelques installations de chutes et de conduites forcées

|

Année

|

Constructeur

|

Aménagement

|

Diam. en mm

|

Long. en m

|

Haut. en m

|

Puissance en CV

|

|

1837

|

Fourneyron

|

Filatures d’Eichtal

|

500

|

114

|

120

|

|

|

1855

|

Filatures Camenzind

|

320

|

110

|

|||

|

1856

|

Filatures Coblanchi

|

1000

|

55

|

|||

|

1860

|

Filatures Schilsbach

|

150

|

||||

|

1863

|

Joya

|

Vicat-Uriage

|

300

|

360

|

80

|

110

|

|

1869

|

Guillet et Faure

|

Bergès

|

300

|

1600

|

200

|

|

|

1869

|

Joya

|

Papeteries Rioupéroux

|

1800

|

160

|

20

|

3556

|

|

1872

|

Joya

|

Vicat-Fourvoirie

|

1000

|

100

|

80

|

1256

|

|

1879

|

Bouchayer-Viallet(EBV)

|

Fontaine-Ardente

|

320

|

50

|

180

|

|

|

1880

|

Joya

|

Matusière-Domène

|

800

|

800

|

200

|

2008

|

|

1882

|

EBV

|

Bergès

|

550

|

1000

|

500

|

|

|

1891

|

EBV

|

Bergès-St Mury

|

350

|

1426

|

500

|

|

|

1893

|

EBV

|

Bergès-Lancey

|

550

|

4000

|

500

|

|

|

1896

|

Joya

|

F.M. L’ARVE

|

1400

|

500

|

140

|

10000

|

|

1896

|

EBV

|

Villelongue Pyrénées

|

540

|

996

|

535

|

|

|

1913

|

A.Boucher

|

Lac Fully-Suisse

|

600

|

4625

|

1625

|

12000

|

|

1914

|

Adolfo-Covi

|

Adamello

|

800

|

1198

|

1757

|

|

|

1913-19

|

EBV-SDEM

|

Eget

|

560

|

7×1220

|

750

|

35400

|

|

1915-19

|

EBV-SDEM

|

Sept-Laux

|

850/520

|

3800

|

1050

|

47200

|

|

1919

|

EBV-SDEM

|

Lac d’Oo

|

700

|

2×1840

|

750

|

52000

|

|

1922

|

EBV-SDEM

|

Eguzon

|

4200

|

2×110

|

55

|

87000

|

|

1925

|

EBV-SDEM

|

Teillet-Argenty

|

2000

|

356

|

38

|

23200

|

|

1925

|

EBV-SDEM

|

Artouste

|

800

|

1265

|

766

|

28500

|

|

1927

|

EBV-SDEM

|

Bancairon

|

1750

|

2 x 900

|

311

|

45000

|

|

1927

|

EBV-SDEM

|

Le Pinet

|

5 000 à 3000

|

40

|

32

|

48300

|

|

1931

|

Sulzer

|

La Dixence

|

1420

|

5900

|

1748

|

156500

|

|

1932

|

SEM-EBV

|

Bissorte

|

1800

|

3000

|

1144

|

95000

|

|

1932

|

EBV-SDEM

|

Sarrans

|

3000

|

74

|

90

|

135000

|

|

1932

|

EBV-SDEM

|

Le Sautet

|

3000

|

59

|

93

|

105000

|

|

1934

|

SDEM-EBV

|

Eylie

|

1050

|

2250

|

1050

|

46000

|

|

1939

|

SDEM-EBV

|

Portillon

|

1200

|

2655

|

1413

|

54500

|

|

1940

|

EBV-SDEM

|

Génissiat

|

5750

|

5×120

|

71

|

545000

|

|

1944

|

SDEM-EBV

|

Pralognan

|

1450

|

1435

|

723

|

65000

|

|

1946

|

SDEM-EBV

|

Le Pouget

|

2700

|

1120

|

458

|

160000

|

|

1947

|

EBV-SDEM

|

Chastang

|

5750

|

3×60

|

73

|

300000

|

|

1948

|

EBV-SDEM

|

Malgovert

|

2200

|

2×1700

|

750

|

450000

|

|

1948

|

EBV-SDEM

|

Passy

|

2400

|

780

|

390

|

130000

|

|

1950

|

EBV-SDEM

|

Pragnères

|

||||

|

Cap de Long

|

1800

|

1990

|

1252

|

200000

|

||

|

Cestrède

|

1600

|

2000

|

1600

|

100000

|

||

|

1956

|

EBV-SDEM

|

Roselend

|

3000

|

2500

|

1250

|

500000

|

|

En MW

|

||||||

|

1960

|

BVS-SDEM

|

Kurobe (Japon)

|

3000

|

592

|

379

|

|

|

1967

|

BVS-SDEM

|

Mont Cenis

|

3000

|

3700

|

882

|

350

|

|

1979

|

BVS-SDEM

|

Le Pouget

|

3300

|

1216

|

447

|

257

|

|

1980

|

BVS-SDEM

|

Grandmaison

|

3000

|

3×1730

|

950

|

1800

|

|

1982

|

BVS-SDEM

|

Super-Bissorte

|

3000

|

2530

|

1150

|

720

|

|

1 MW = 1341 CV

Source. Linossier Jean. La Dauphinoise (voir bibliographie)

|

||||||

Bibliographie complémentaire

André Louis (2013). Aristide Bergès, une vie d’innovateur. De la papeterie à la houille blanche. Grenoble : PUG

Bienfait Hervé (2004). Une industrie dans la ville. Bouchayer & Viallet à Grenoble. Grenoble : Libris Glénat

Linossier Jean (1989). La Dauphinoise. Histoire d’une entreprise au pays de la houille blanche. Grenoble : PUG

L’Encyclopédie de l’Energie est publiée par l’Association des Encyclopédies de l’Environnement et de l’Énergie (www.a3e.fr), contractuellement liée à l’université Grenoble Alpes et à Grenoble INP, et parrainée par l’Académie des sciences.

Pour citer cet article, merci de mentionner le nom de l’auteur, le titre de l’article et son URL sur le site de l’Encyclopédie de l’Energie.

Les articles de l’Encyclopédie de l’Energie sont mis à disposition selon les termes de la licence Creative Commons Attribution – Pas d’Utilisation Commerciale – Pas de Modification 4.0 International.