Les cellules des panneaux solaires photovoltaïques sont le plus souvent fabriquées à partir de lingots de silicium cristallisé. Le groupe ECM Greentech a conçu des fours de cristallisation du silicium à partir d’un procédé innovant dit « technique de reprise sur germe », ou Crystalmax, qui permet une diminution des coûts en améliorant les rendements de conversion et l’usage de la matière.

Les énergies renouvelables (EnR) sont souvent qualifiées de propres. Il n’en reste pas moins que, pour transformer en électricité l’énergie abondante que nous offre le soleil, il est nécessaire de mobiliser des moyens techniques comme les panneaux solaires photovoltaïques. Ces panneaux sont eux-mêmes des produits dont la fabrication nécessite des équipements de type industriel. Certaines entreprises ont développé des techniques innovantes dans ce domaine des équipements industriels pour la filière solaire photovoltaïque ; ainsi en est-il des fours de cristallisation de silicium conçus par le groupe ECM Greentech.

1. Le silicium cristallin à la base des panneaux photovoltaïques

Un panneau (ou capteur, ou module) solaire photovoltaïque est un équipement d’une surface de l’ordre de 1 m2 qui permet d’obtenir directement de l’énergie électrique à partir de la lumière du soleil. Il est composé d’un ensemble de cellules photovoltaïques de 10 à 20 cm2 reliées entre elles.

Sous l’effet de la lumière, chaque cellule émet des électrons grâce à l’effet photoélectrique découvert expérimentalement en 1839 par le français Antoine-César Becquerel[1] et interprété initialement par l’allemand Henrich Hetz[2]. La tension continue obtenue est convertie en un courant dès que la cellule est connectée à un circuit électrique. Les cellules sont fabriquées à partir de plaquettes d’un matériau semi-conducteur, c’est-à-dire qui a la propriété de pouvoir conduire un courant électrique dans certaines conditions uniquement ; le semi-conducteur le plus utilisé est le silicium.

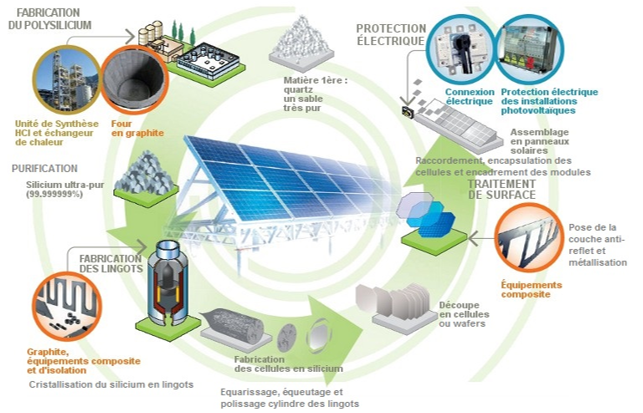

1.1. Les étapes de fabrication des modules photovoltaïques

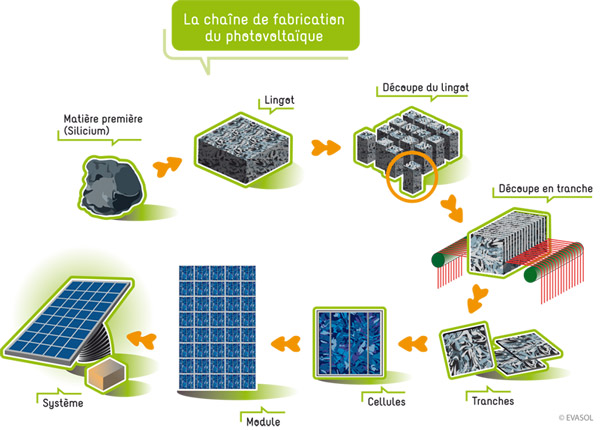

La transformation du silicium en panneaux photovoltaïques en passant par les lingots dans lesquels seront découpées les plaquettes de silicium nécessaires à la fabrication des cellules est décrite Figure 1. Le silicium utilisé comme matière première est l’élément chimique dont le noyau compte 14 protons. Il est abondant sur terre mais n’existe cependant pas à l’état naturel. Il faut donc également le produire.

On pourra se reporter aux documents d’HESPUL[3] pour une présentation détaillée des différentes étapes.

1.2. De la silice au silicium photovoltaïque

On obtient le silicium à partir de la silice que l’on trouve notamment dans le sable (Figure 2) et le quartz (Figure 3). La silice, dont le nom chimique est dioxyde de silicium, est un assemblage d’un atome de silicium et de deux atomes d’oxygène (SiO2). Le raffinage du silicium consiste à séparer ces atomes dans un four, étape fortement consommatrice d’énergie. Elle permet d’obtenir du silicium liquide qualifié de métallurgique.

|

|

|

La purification du silicium métallurgique par des procédés principalement chimiques fournit le silicium polycristallin[4] composé d’un grand nombre de petits cristaux, c’est-à-dire d’éléments « dont la structure atomique est ordonnée et périodique dans les trois directions de l’espace »[5] (Figure 4).

Pour son utilisation dans l’industrie photovoltaïque, le silicium doit être davantage purifié. Il est pour cela fondu puis recristallisé en lingots utilisés pour fabriquer les cellules photovoltaïques. C’est à cette étape que sont ajoutés les produits dopants nécessaires au bon fonctionnement des cellules.

2. Procédés de cristallisation du silicium photovoltaïque : les méthodes traditionnelles

La cristallisation du silicium en lingots peut s’opérer selon divers procédés[6] dont on donne ici l’état de l’art. Ils conduisent à différentes qualités de cristal et donc de cellules photovoltaïques, selon que le silicium obtenu est multicristallin, c’est-à-dire composé d’une multitude de cristaux microscopiques caractérisés par une taille et une orientation variées, ou monocristallin, c’est-à-dire formé d’un unique cristal macroscopique.

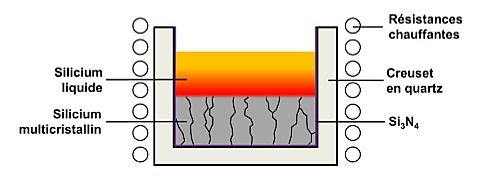

2.1. Procédé de croissance dirigée pour du silicium multicristallin

Cette technique[7] dite également « solidification dirigée » consiste à faire fondre du silicium purifié dans un creuset en quartz recouvert d’une couche de nitrure de silicium (Si3N4) de manière à ce que la silice du quartz ne réagisse pas avec le silicium liquide. Après homogénéisation de la température du bain de silicium, le creuset se refroidit progressivement du bas vers le haut permettant ainsi la formation de cristaux multicristallins de tailles et d’orientations différentes (Figure 5).

Cette cristallisation s’avère peu coûteuse mais elle donne un matériau de qualité moyenne en raison de la présence de défauts, en particulier les joints entre les grains et les impuretés métalliques. Les lingots obtenus possèdent des propriétés – notamment la puissance lumineuse et la transmission de l’énergie des photons à travers le circuit électrique – plus faibles que ceux issus de la cristallisation Czochralski.

2.2. La cristallisation Czochralski (CZ) obtenant du silicium monocristallin

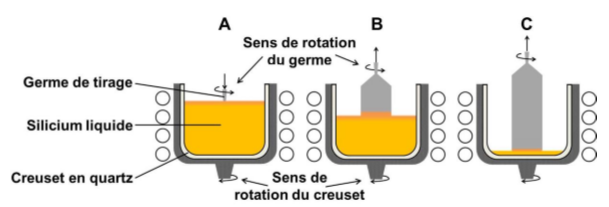

Cette méthode a été inventée par le chimiste polonais Czochralski au début du 20ème siècle[8]. Cette technique consiste à obtenir une structure monocristalline en fondant du silicium polycristallin de haute pureté dans un creuset en quartz en rotation placé dans un four d’étirage sous argon afin de garantir une atmosphère neutre pour éviter l’oxydation.

La cristallisation se fait par contact entre le silicium fondu et un germe, qui est une fraction d’un cristal préalablement obtenu[9]. Lorsque la température se stabilise, le bain se solidifie sur le germe qui est plus froid et qui est en mouvement de rotation inverse (Figure 6.A). Ensuite, on extrait le cristal formé en tirant lentement ce germe vers le haut. Ainsi, on obtient un lingot de cristaux ayant tous la même orientation cristalline et de diamètre contrôlé en modifiant la température ou la vitesse de tirage (Figure 6.B et C).

Pour les cellules solaires, le germe est orienté <100>, c’est-à-dire que le plan atomique où les atomes du cristal sont rangés est horizontal, dans le but de faciliter la texturation de surface[10]. Ce procédé permet d’obtenir un matériau ayant de bonnes propriétés électriques mais avec un coût élevé puisqu’il nécessite une longue durée de fabrication des cristaux et produit une faible quantité de silicium monocristallin. Le cristal produit constituera le lingot.

3. Procédé innovant CrystalMax de reprise sur germe

ECM Greentech[11] a développé en 2009 une méthode mixte nommée CristalMax qui permet de former une structure quasi-monocristalline avec une orientation de grains atomiques de <100>, comme pour la cristallisation CZ (présentée en 1.2.), mais en utilisant un procédé de fusion avec un creuset, analogue à celui de croissance dirigée (Voir 1.1.). C’est la méthode dite de « reprise sur germe » qui aboutit à un silicium qualifié de monolike, c’est-à-dire « ressemblant à du silicium monocristallin », qui rassemble la qualité du silicium Czochralski et la forte productivité du silicium multicristallin. En fait, le silicium CristalMax apporte une amélioration nette de la qualité cristalline par rapport au silicium multicristallin obtenu par le premier procédé et atteint une qualité équivalente au silicium CZ à moindre coût.

3.1. Principe de fabrication du silicium monolike

On place au fond d’un creuset en silice rempli de silicium liquide un ensemble de germes monocristallins, préalablement obtenus par le procédé CZ, d’où l’expression de « reprise sur germe », en fait des chutes non utilisées d’un lingot CZ. L’ensemble est introduit dans le four de cristallisation du silicium : les germes commencent à fondre lentement dans le bain de silicium liquide, le four étant porté à une température permettant une fusion complète du silicium.

En stabilisant le gradient de chaleur lentement, le lingot de silicium commence à se cristalliser du bas vers le haut du creuset en contrôlant la forme de l’interface. Ainsi, on obtient du silicium monolike de la forme du creuset qui est carrée[12].

Après la stabilisation de la température et grâce à un refroidissement inversé en utilisant de l’eau sous pression, le lingot de silicium commence à se cristalliser du bas vers le haut du creuset à partir des germes, suivant le modèle du cristal de base, lui-même monocristallin. Ainsi, on obtient un lingot de silicium monolike de la forme du creuset qui est carrée[13].

3.2. Des cristaux de très bonne qualité

La méthode CrystalMax permet de préparer des cristaux monocristallins qui sont l’élément clé pour atteindre la qualité en cristal la plus élevée et la plus cohérente dans tout le lingot.

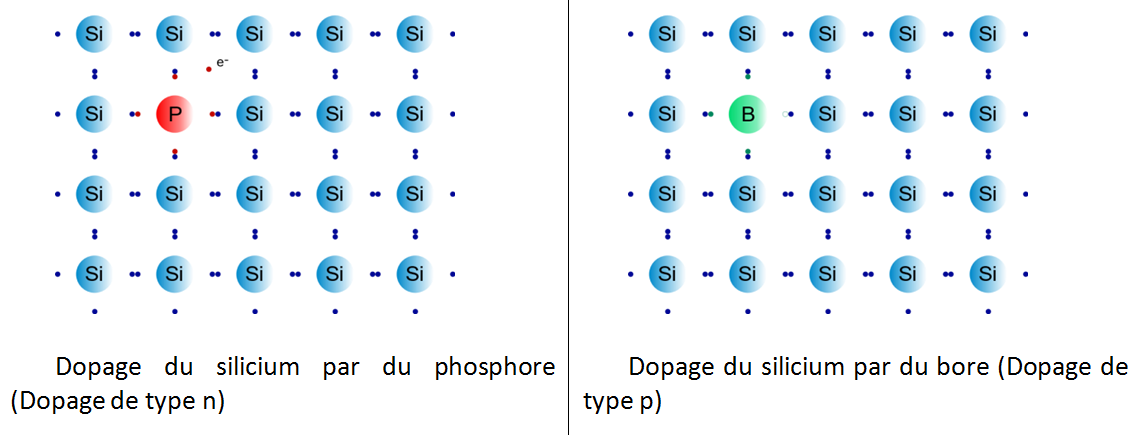

En plus, le fait d’ajouter des impuretés en très faible quantité au silicium pur permet de modifier ses propriétés de conductivité, c’est ce qu’on appelle le dopage. Il en existe deux types : le dopage de type n qui consiste à produire des excès d’électrons (négativement chargés) par insertion de phosphore, et le dopage de type p qui se base sur la production d’un déficit d’électrons par insertion de bore dans les mailles du cristal (Figure 7).

Un des avantages du silicium de type n est de présenter une section efficace de capture des électrons plus grande que celle du silicium de type p, d’où l’augmentation de la cohésion avec la structure du silicium pur.

L’avantage de CrystalMax est d’offrir une plaquette de silicium monocristallin de type n avec une pureté 7n qui correspond à 99,9999999% de silicium, au même coût que le type p, ce qui permet un rendement électrique élevé et une application bifaciale. En effet, la structure bifaciale représente une stratégie pour augmenter la collecte de lumière. Elle consiste à utiliser les deux faces de la cellule ce qui permet d’obtenir des rendements supérieurs à 30% en cumulant le rendement des deux faces.

La cellule obtenue par le procédé de CrystalaMax possède en effet une qualité cristallographique (en termes de conversion d’énergie) équivalente à celle des autres structures cellulaires de rendement élevé (PERC, bifacial, etc.) (Tableau 1). Pour obtenir ces structures cellulaires, des procédés industriels se font pour améliorer la face arrière des cellules PV et pour accompagner l’amincissement des plaques en Si. Ainsi, PERC (Passivated Emitter and Real Cell) reprend le schéma classique d’une cellule solaire avec une simple jonction PN (jonction du type p et n) et permet d’obtenir un rendement de 19%, et Bifacial a une structure proche de celle de PERC mais avec l’absence d’un contact pleine plaque en face arrière de la cellule, et permet d’obtenir un rendement de 30%.[14]

Tableau 1 : Puissance maximale délivrée par les cellules en Watt crête (Wc) – Source : ECM Greentech

| Nombre de cellules | Cellule standard | Cellule PERC |

| 60 Cellules | 280 Wc | 300 Wc |

| 72 Cellules | 335 Wc | 360 Wc |

3.3. Le four de cristallisation du silicium monolike

ECM Greentech a mis au point un four adapté au procédé de reprise sur germe en réalisant une conception innovante de la zone chaude et du dispositif de refroidissement pour qu’il soit le four directionnel de solidification le plus avancé sur le marché.

Ce four possède un processus unique de cristallisation permettant une orientation en cristal de <100> sur le lingot entier et une capacité de production élevée de 12 MW/an de puissance crête des wafers (Figure 8).

De plus, il permet une découpe facile des lingots avec le sciage à fil diamanté. La scie est composée d’une lame d’acier fine revêtue de diamant (abrasif). Ce dispositif permet de mettre la lame sous tension afin d’augmenter sa raideur. Ce procédé permet ainsi d’obtenir des plaques avec un état de surface très correct et des problèmes de casse assez rares.

En outre, il offre la possibilité d’utiliser une texturisation alcaline plus efficace en termes de structure antireflet. En effet, introduire des couches antireflets à la surface éclairée de la cellule PV permet de diminuer les pertes par réflexion de la lumière et le courant de court-circuit et donc d’améliorer le rendement énergétique.

Le Tableau 2 indique les principales caractéristiques de ce four.

Tableau 2 : Les spécifications du four de cristallisation du silicium – Source : ECM Greentech

| Taille de creuset G6 en (L*W*H) | 1005 mm X 1005 mm X 276-340 mm |

| Durée de cycle | < 79 h (650 Kg) |

| Température maximale | 1550 °C |

| Puissance installée | 210 KW (3 zones chaudes indépendantes) |

Ses conditions de mise en service sont précisées dans le Tableau 3. La cristallisation à l’intérieur du four se passe sous une atmosphère neutre en utilisant l’argon et ce pour éviter l’oxydation lors de la solidification du silicium liquide.

Tableau 3 : Les conditions de service du four de cristallisation du silicium -Source : ECM Greentech.

| L’argon | < 120 m3 par cycle |

| L’eau de refroidissement | 12 m3/h à la pression de 3 bars

(boucle bloquée) |

| Consommation d’énergie | moyenne < 75 KWh/h |

Ces caractéristiques permettent de produire des lingots de 650 à 800 kg qui seront par la suite transformés en plaquettes puis en cellules photovoltaïques.

3.4. Du lingot de silicium aux wafers CristalMax

Les clients ayant acheté le four de ECM Greentech obtiennent des lingots de silicium qui sont découpés en tranches ayant une section carrée et sont écroutés afin d’enlever la partie qui était en contact direct avec le creuset. Après, ces tranches sont coupées par sciage à fil en plaquettes de 200 à 300 µm d’épaisseur qui sont ensuite lavées et rincées pour enlever le reste de l’étape de découpe.

Les plaquettes ou wafers de Crystalmax viennent en une section carrée de 15,6 x 15,6 cm = 2,43 dm² comparé aux wafers CZ qui ont une section pseudo carrée où les coins sont perdus à cause du processus de fabrication CZ qui implique une rotation. Ceci signifie que les wafers monolike ont une superficie plus active de conversion de lumière en électricité, environ 2% en plus (Figure 3). La surface supplémentaire est équivalente à une augmentation du taux de conversion de 0,4%.

Par la suite, ces wafers sont dopés par du phosphore qui, par diffusion, permet d’obtenir du silicium de type n doté d’une grande conductivité électrique. La gamme de résistivité dans le type n est tout à fait étroite, elle varie de 1 à 5 ohm.cm[15].

Une texturation de la surface des wafers est réalisée par le biais de procédés chimiques acides ou basiques pour empêcher les rayons lumineux de ressortir de la cellule et une couche antireflet est déposée sur les faces du wafer afin de diminuer la réflexion des rayons incidents. Enfin, de nombreux tests sont effectués, notamment l’inspection à l’aide d’une source lumineuse intense pour contrôler la planéité et la résistance des wafers.

Ainsi, on obtient des wafers monolike avec un taux de conversion très élevé, proche de celui obtenu avec le procédé CZ, mais avec une productivité proche de celle du Silicium multicristallin.

Leur face arrière sera équipée par la suite d’une couche d’aluminium et la face avant sera constituée par une grille en argent pour permettre le passage des photons. On aura ainsi obtenu des cellules photovoltaïques performantes qui, après les tests de vérification, permettront de fabriquer des panneaux photovoltaïques.

4. Une industrie au service de la transition énergétique

Le silicium CrystalMax conçu par ECM Greentech résulte de l’amélioration et l’optimisation des techniques traditionnelles afin de fabriquer des cellules photovoltaïques efficientes et à moindre coût. Sa mise au point a nécessité des innovations au niveau des fours de cristallisation du silicium. À partir de ces fours, on obtient des lingots de silicium avec des propriétés électriques élevées permettant la conception de panneaux photovoltaïques d’une grande conductivité.

4.1. Une innovation technique économiquement performante

La recherche et développement (R&D) au sein du groupe ECM Greentech ayant permis d’aboutir à ce procédé a été faite en coopération avec le CEAEA (Commissariat à l’énergie atomique et aux énergies alternatives) et l’INES (Institut national de l’énergie solaire à Chambéry). Elle a été financée par l’Agence de l’environnement et de la maîtrise de l’énergie (ADEME) et la banque publique d’investissement française (BPI).

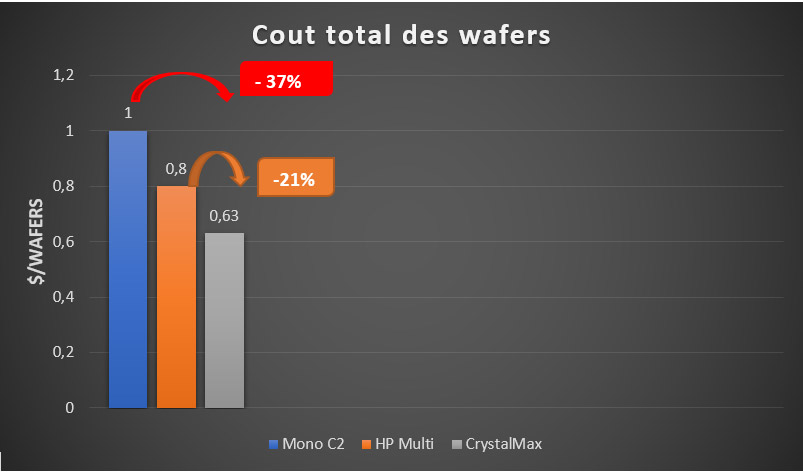

Crystalmax a de grands avantages en termes de coût total par plaquette de silicium. Il est environ 21% meilleur marché que le matériau multicristallin haute performance dit « HP multi » et 37% meilleur marché que le monocristallin « Mono C2 ». Cet avantage de coût s’obtient grâce au fait que le monolike a un coût de cristallisation semblable à celui d’une structure multicristalline, et à la possibilité d’utiliser le fil diamanté pour la découpe des plaquettes de silicium. De plus, le four de ECM est trois fois plus productif qu’un four de tirage CZ.

De plus, en référence au silicium multicristallin, l’augmentation du rendement de conversion des cellules photovoltaïques permet, in fine, de produire une électricité moins chère.

4.2. Un impact environnemental limité

L’avantage du silicium est sa présence en grande quantité dans la nature, notamment dans le quartz et le sable : c’est l’élément le plus abondant de la croûte terrestre après l’oxygène. Mais son extraction et sa purification sont des étapes gourmandes en énergie et divers intrants.

Globalement, tout le procédé de fabrication des wafers CrystalMax nécessite une grande quantité d’énergie. Le calcul montre qu’il faut deux ans d’exposition solaire de la plaquette de silicium pour récupérer toute l’énergie dépensée à la fabrication des cellules photovoltaïques, de la cristallisation jusqu’à la formation de la cellule PV, ce qui est toutefois peu au regard de la durée de vie des panneaux, estimée entre 20 et 30 ans[16].

Le silicium est un matériau neutre et donc, lors de sa cristallisation, il ne produit pas des déchets nuisibles à l’environnement, car en fait il est largement présent dans les roches courantes. C’est donc une matière qui est entièrement recyclable. En revanche le processus de cristallisation utilise d’autres entrants (gaz argon, eau) dont il faut tenir compte dans une évaluation environnementale globale.

4.3. ECM Greentech aujourd’hui

En 2016, SEMCO Technologies a rejoint ECM Technologies, afin de créer le groupe ECM Greentech qui est situé aujourd’hui à Grenoble, qui est le leader français et acteur mondial dans les équipements industriels pour le photovoltaïque. Le groupe dispose d’une filiale photovoltaïque dédiée à la conception, fabrication et vente des fours de cristallisation du silicium.

Au-delà, ECM Greentech propose aujourd’hui des techniques de fabrication des panneaux photovoltaïques intégrées (lingot, wafer, cellule, module). ECM vise à au moins doubler son chiffre d’affaires dans les trois ans à venir, et ce principalement à travers son activité photovoltaïque. L’entreprise négocie actuellement d’importants contrats en Afrique du Nord et en Amérique du Sud pour des projets photovoltaïques.

Notes et références

[1]Voir l’article historique : de Varigny Henry (1932). Revue des Sciences : Photoélectricité. Journal des débats. 26 mai 1932. Disponible sur : http://gallica.bnf.fr/ark:/12148/bpt6k5069717/f3.image.r=effet photoelectrique becquerel 1839 [Consulté le 24/04/2017] dont la première phrase est déjà très alléchante : « la photoélectricité est fort à la mode et mise à toute sauce ».

[2] Hertz H. (1887). Ueber einen Einfluss des ultravioletten Lichtes auf die electrische Entladung. Annalen der Physik und Chemie. Band 267, Joh. Ambr. Barth, Leipzig 1887, S. 983–1000. Disponible sur: https://archive.org/details/annalenderphysi160unkngoog [Consulté le 24/04/2017]

[3] Miquel Cécile (2009). Systèmes photovoltaïques : fabrication et impact environnemental. HESPUL. Disponible sur : http://www.photovoltaique.info/IMG/pdf/PV_Fab_Envt_final_26082009.pdf [Consulté le 29/03/2017] et la version pédagogique: http://www.photovoltaique.info/Techniques-de-fabrication-des.html

[4] Drezet Eric (2010). La fabrication du silicium. CNRS, EcoInfo. Disponible sur : http://ecoinfo.cnrs.fr/?p=11174 [Consulté le 24/04/2017]

[5] Voir : Association française de cristallographie. Les cristaux et les autres. Disponible sur : http://www.afc.asso.fr/qu-est-ce-que-la-cristallographie/les-cristaux-et-les-autres [Consulté le 24/04/2017]

[6] Grosjean Benoît (2017). Les procédés de cristallogenèse, piliers méconnus de la technologie moderne. ENS, Eduscol (Culture Sciences). Disponible sur : http://culturesciences.chimie.ens.fr/les-procedes-de-cristallogenese-piliers-meconnus-de-la-technologie-moderne [Consulté le 24/04/2017]

[7] Pour une présentation, voir par exemple : Santara Fatoumata Bintou. (2010). Cristallisation du silicium photovoltaïque sous induction électromagnétique : étude d’une vanne de rétention et de la ségrégation sous brassage. Institut National Polytechnique de Grenoble – INPG. (Thèse en Génie des procédés). Disponible sur : https://tel.archives ouvertes.fr/file/index/docid/526496/filename/thse_F_SANTARA.pdf [Consulté le 24/04/2017]

[8] Ferrand Bernard. La méthode de tirage de Czochralski. Cristaux, Micro-nano-structures et dispositifs pour l’optique. CNRS. Disponible sur : http://cmdo.cnrs.fr/IMG/pdf/Ferrand_Czochralski.pdf [Consulté le 29/03/2017]. Voir aussi : Drezet Eric (2010). La fabrication du silicium. CNRS, EcoInfo. Disponible sur : http://ecoinfo.cnrs.fr/?p=11174 [Consulté le 24/04/2017]

[9] Un germe est un groupe d’atomes ou d’ions présentant une structure ordonnée correspondant à la maille d’une structure cristalline. Disponible sur : https://fr.wikipedia.org/wiki/Nucleation [Consulté le 24/04/2017]

[10]Orientation du cristal : indices de MILLER et indices de direction. Disponible sur : https://fr.wikipedia.org/wiki/Indices_de_Miller_et_indices_de_direction [Consulté le 24/04/2017]

[11]ECM. Fabriquant de fours industriels. http://www.ecm-fours-industriels.fr/photovoltaique [Consulté le 24/04/2017]

[12][Evasol] = site internet http://www.evasol.fr consulté le 19/03/2017

[13]Documents ECM Greentech

[14] Structure PERC et Bifaciale. Disponible sur : https://tel.archives-ouvertes.fr/tel-01278366/document [Consulté le 02/04/2017]

[15] Groupe ECM Greentech

[16] Entretien avec Monsieur Yvan TROUILLOT, directeur général de ECM Greentech, février 2017.

Bibliographie complémentaire :

Arnberg L., Di Sabatino M., Øvrelid E. J. (2012). State-of-the-art growth of silicon for PV applications. Journal of Crystal Growth, vol.360, pp.56–60

Jay F., Muñoz D., Desrues T., Pihan E., Amaral de Oliveira V., Enjalbert N., Jouini A. (2014), Advanced process for n-type mono-like silicon a-Si:H/c-Si heterojunction solar cells with 21.5% efficiency, Solar Energy Materials & Solar Cells, vol. 130, pp.690–695

Jay Frédéric (2016). Nouveaux substrats de silicium cristallin destinés aux cellules photovoltaïque à haut rendement : cas du silicium mono-like et du dopage aux donneurs thermiques liés à l’oxygène pour les cellules à hétérojonction de silicium. Thèse de Doctorat en Génie des procédés. Université Grenoble Alpes. Résumé disponible sur : https://tel.archives-ouvertes.fr/tel-01315189 [Consulté le 26/02/2017]

Kuo C.-W., Kuan T.-M., Wu L.-G., Huang C.C., Peng H.-Y., Yu C.-Y. (2015), High Performance Mono-Like Silicon Solar Cells and Modules by Using Industrial Mass Production Technology, proceeding of the 31st EU-PVSEC, pp.944-946

Pei Z.J. et al (2008). Grinding of silicon wafers: A review from historical perspective. International Journal of Machine Tools and Manufacture, Vol. 48, n° 12-13, October, pp.1297-1307

Zulehner W.(1983). Czochralski growth of silicon. Journal of Crystal Growth, Vol. 65, Issues 1-3, pp.189-213

L’Encyclopédie de l’Énergie est publiée par l’Association des Encyclopédies de l’Environnement et de l’Énergie (www.a3e.fr), contractuellement liée à l’université Grenoble Alpes et à Grenoble INP, et parrainée par l’Académie des sciences.

Pour citer cet article, merci de mentionner le nom de l’auteur, le titre de l’article et son URL sur le site de l’Encyclopédie de l’Énergie.

Les articles de l’Encyclopédie de l’Énergie sont mis à disposition selon les termes de la licence Creative Commons Attribution – Pas d’Utilisation Commerciale – Pas de Modification 4.0 International.